導入事例

EinScanで生産時間と材料費を効率的に削減する方法

自動車のカスタマイズショップ「Fuller Moto」では、3Dスキャン3Dプリントのワークフローを採用することで、従来の生産方法に比べて生産時間を25%短縮しました。

リンカーン・コンチネンタルは、アメリカ・フォード社の高級車部門であるリンカーン社が製造している高級車シリーズで、エクステリアにはヨーロッパの “コンチネンタル “をイメージしたデザインが施され、リアにはスペアタイヤが装着されています。初代コンチネンタルは、本格的な生産を開始するにあたり、パーソナル・ラグジュアリー・カーという全く新しい自動車セグメントの先駆けとなりました。第二次世界大戦後、このセグメントは、スポーツカーやグランドツーリングカーよりも大型のクーペやコンバーチブルに進化し、性能や操縦性よりも機能やスタイリング、快適性を重視しています。

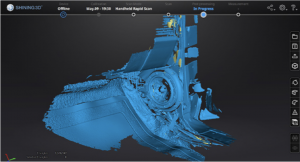

Bryan Fuller氏の自動車およびオートバイのデザインとカスタマイズのショップ「Fuller Moto」では、1967年のリンカーン・コンチネンタル2ドアクーペが素敵に生まれ変わりました。SHINING 3DのEinScan Pro 2X Plusを使用して、この車のアイコンは本物のインテリアにアップグレードされました。

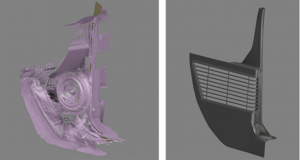

Fuller氏と彼のチームは、リンカーンを “Rolling Work of Art “にする過程で、車内、特にフットウェルをスキャンしました。このエリアには大型のスピーカーが追加されているため、古いキックパネルではもう収まりません。そこでチームは、パネルを3Dスキャンして、この特別な車のためのカスタムキックパネルを作ることにしました。

3Dスキャン-デザインのワークフローにより、新しいキックパネルの完璧なフィット感が保証されます。

“スキャンすることで、ほとんど手間をかけずにエリアを正確に再現することができ、左右ともに完璧にフィットしています!”

– ブライアン・フラー氏(マスターカスタムビルダー&TVパーソナリティ)

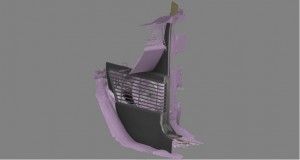

データの取得とEinScan Pro 2X Plus(※現在はEinScan Pro HDをご案内しています。)の結果に基づいて新しいパネルの設計を行った後、Fuller氏のチームはリンカーン・コンチネンタルのフットウェルにぴったり合うように特別に設計されたキックパネルを3Dプリントします。

“スキャナーを使うことで、紙や厚紙でパターンを作る従来の方法よりも、はるかに簡単にすべてのデータを得ることができます。 また、金属でパネルを作るのではなく印刷することで、従来の方法では難しい複雑なグリルを作ることができます」。

– ブライアン・フラー氏(マスターカスタムビルダー、TVパーソナリティ)

EinScanの正確なスキャン能力により、3Dプリントされたパネルは正確にフィットしています。

車にぴったりマッチするように、パネルには、1960年代のスタイルにぴったりの素材が使われています。

“私たちはEinScanの機能とソフトウェアの使いやすさにとても満足しています。 複雑なアイテムを測定する人には、これらのユニットが節約できるわずかな金額の資本を投資することを喜んで勧めます。EinScanは、車両の構想から最終組み立てまでの測定、設計、構築、エンジニアリングに対する考え方を完全に変えてくれました。”

-ブライアン・フラー(マスターカスタムビルダー、TVパーソナリティ)

Bryan Fuller氏とEinScanを使った彼の詳細については、Instagramの@fullermotoをご覧ください。