導入事例

EinScan HXを使用した大型アルミ金型の測定事例

過去10年間の産業界の急速な発展と驚異的な技術進歩に伴い、製品の構造設計はより複雑になり、金型の輪郭は見たこともないほど多様化しています。自由曲面の割合が増加し、金型加工の精度要求が高まる中、金型測定の分野はこれまでにない課題に直面しています。

従来の金型測定方法は、一般的にバーニヤスケールやマイクロメーターなどの接触測定器を使用して手動で行われています。金型の幅、高さ、深さなどの一部の属性しか測定できず、表面の曲率や沈み込みなどの測定は困難です。これらの測定方法は、測定が複雑で時間がかかるだけでなく、大型の金型の測定品質や精度を確保することが難しく、金型測定は工業生産の中で非常に時間と手間のかかる部分です。

このため、非接触3Dスキャナーによる測定は、従来の測定方法の欠点を克服し、高品質な検査を実現できるという特徴から、徐々に金型製造業界の注目を集め、工業用金型測定の主要な手法の一つとなってきています。

背景

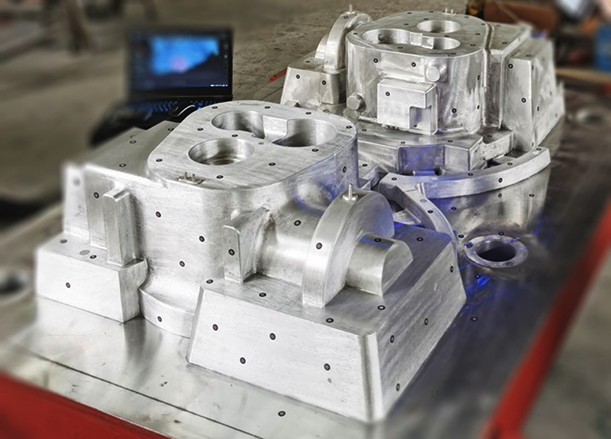

ある金型工場では、お客様のご要望に応じて1.5m×1mのアルミ金型を製作しました。加工設備や技術の差が大きいため、金型を製作しても必要な精度に達しないことが多々あります。そのため、工業製品の製造工程では、金型の測定が必須の工程となっています。

アルミ金型のサイズが大きいため、従来の手動測定器では、金型の総合的なデータ情報を正確に得ることができませんでした。測定結果が悪く、測定作業が非効率的であるという現在のジレンマを改善するために、金型工場はハンドヘルド3Dスキャナーを使用して金型の3D測定を行うことを選択しました。

測定・検査工程

この測定プロセスのために、金型工場はEinScan HXを選択しました。青色レーザーと青色LED光源が1つのデバイスに統合されているため、EinScan HXは測定における様々なアプリケーションシナリオに対応しています。その携帯性、使いやすい操作性、高速スキャン速度により、測定プロセスは障害ではなく、EinScan HXで難なく解決できる課題であり、品質測定の効率性に大きな改善をもたらしています。

ステップ1:マーカーの貼り付け

このスキャンには、EinScan HXのレーザースキャンモードを選択しました。このモードではマーカーの貼り付けが必須であるため、スキャンの前にアルミ金型にマーカーを貼り付けました。

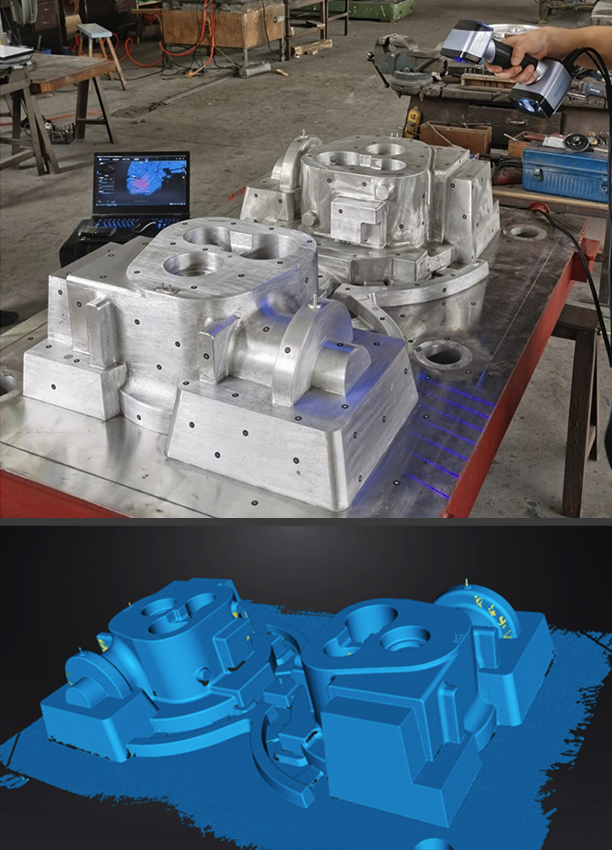

ステップ2:3Dスキャン

レーザーモードのスキャン速度は48万ドット/秒。エンジニアはわずか10分でアルミ金型の完全な高精度3Dモデルデータを取得しました。

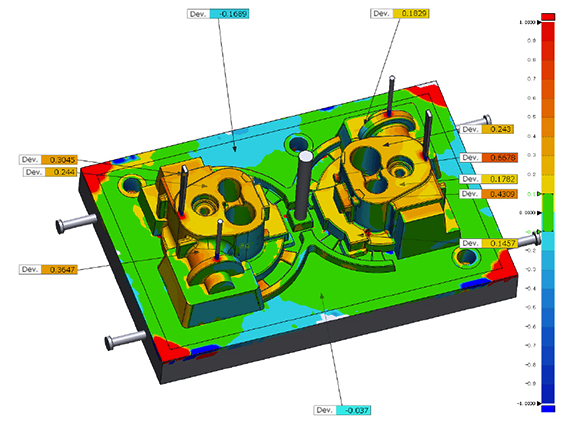

ステップ3:3D測定

アルミ金型が要求精度を満たしているかどうかを確認するために、スキャンしたアルミ金型データとオリジナル設計のCADデータを測定ソフト「Geomagic Control X」に取り込み、座標を合わせた後、偏差比較分析を行い、注釈付き偏差図を取得、最後に測定レポートを出力しました。

上記の事例では、大型アルミ金型の測定にレーザーモードを使用したEinScan HXの応用例を紹介しました。マーカーの貼り付け後、3Dスキャンしてから最終的な比較解析レポートを取得するまでに30分もかかりませんでした。この方法は、従来の測定方法との関連で多くの時間を節約し、従来の測定ツールでは検出できない多くのパラメトリックな問題を解決しました。