導入事例

EinScan HXを利用したカスタマイズ車両の作成―株式会社ダムド様

今回は弊社、日本3Dプリンターのお客様より株式会社ダムド様の導入事例をご紹介させて頂きたいと思います。

(カスタマイズされた車両)

株式会社ダムド様は、自動車用品や部品の企画・設計・製造・販売/特殊車両およびカスタマイズ車両の企画・製造・販売を行う会社です。

設計から量産までを行なっている流れの中で、弊社より導入いただいたEinScan HXをどのように使用されているのか・どのようにスキャンデータを活用しているのかをご紹介していきます。

今回は主に使用されている、開発担当の川崎様からお話をお伺い致しました。

(業務中の川崎様)

川崎様の主な業務は、新製品の立ち上げから量産に至るまでのほとんどの行程です。デザイナーが書いたスケッチを製品にするため、実車へ搭載する製品の3Dモデリング・量産のためのプロセスまで担当しています。

ソフトウェアは主にRhinoeros6を使用しています。

(デザイナーとのお打ち合わせの様子)

カスタマイズされた車両を作る上で、3Dスキャンは非常に重要なセクションを担っております。EinScan HXを選択した理由について詳しくお話しを伺いました。

EinScan HXを導入した理由・導入しての評価

川崎様は現在に至るまでハイエンドの固定式スキャナーを使用していました。しかし車両のスキャニングを行うという業務の特性上、高精度なハンディの3Dスキャナーが最も適しているということで検討を開始しました。

今回の検討ではスキャナー自体の性能は元より、コストパフォーマンスやデモの対応・アフターサポートも重要な要素でした。この全てを総合的に判断したところ、EinScan HXが最も適しているという選択になりました。

(導入いただいたEinScan HX)

EinScan HXを導入することで、今までにないレーザーのメリット・ハンディのメリットを得ることができました。

青色レーザーによって黒色・反射をスキャンできるという利点は、塗装面や黒色の部品の多い車両のスキャンで大きなメリットとなります。また、レーザーによる高精度は車体のスキャンを行ってもほとんどズレなくスキャンすることができます。

最初は心配もありJISの定規を同時にスキャンしていたそうですが、全く問題なかったとのことです。当初はリバースエンジニアリング目的での導入でしたが、現在は3Dプリントした試作品の検査にも使用しています。

ハンディであることで車両の裏側にも潜り込むことができます。固定式ではスキャナー自体の大きさの関係や三脚の関係からスキャンできなかったデータも取得できました。

ポータブル性も高く、ピットでのスキャンなど出張で持ち込みのスキャンを行うこともできます。今までの環境を整えた上でのスキャンではなく、環境に合わせて設定を行い、スキャンを行うこともEinScan HXは実現できました。

また、EinScanシリーズ全体の特徴としてソフトウェア自体が使いやすく、トレーニングの翌日から使用することができたこともメリットです。専門的な知識や難しい設定が必要なく、良いスキャンデータが手軽に取得できるということで導入から実用までのスピード感が早いこともご評価いただいております。

ワークフローのご紹介

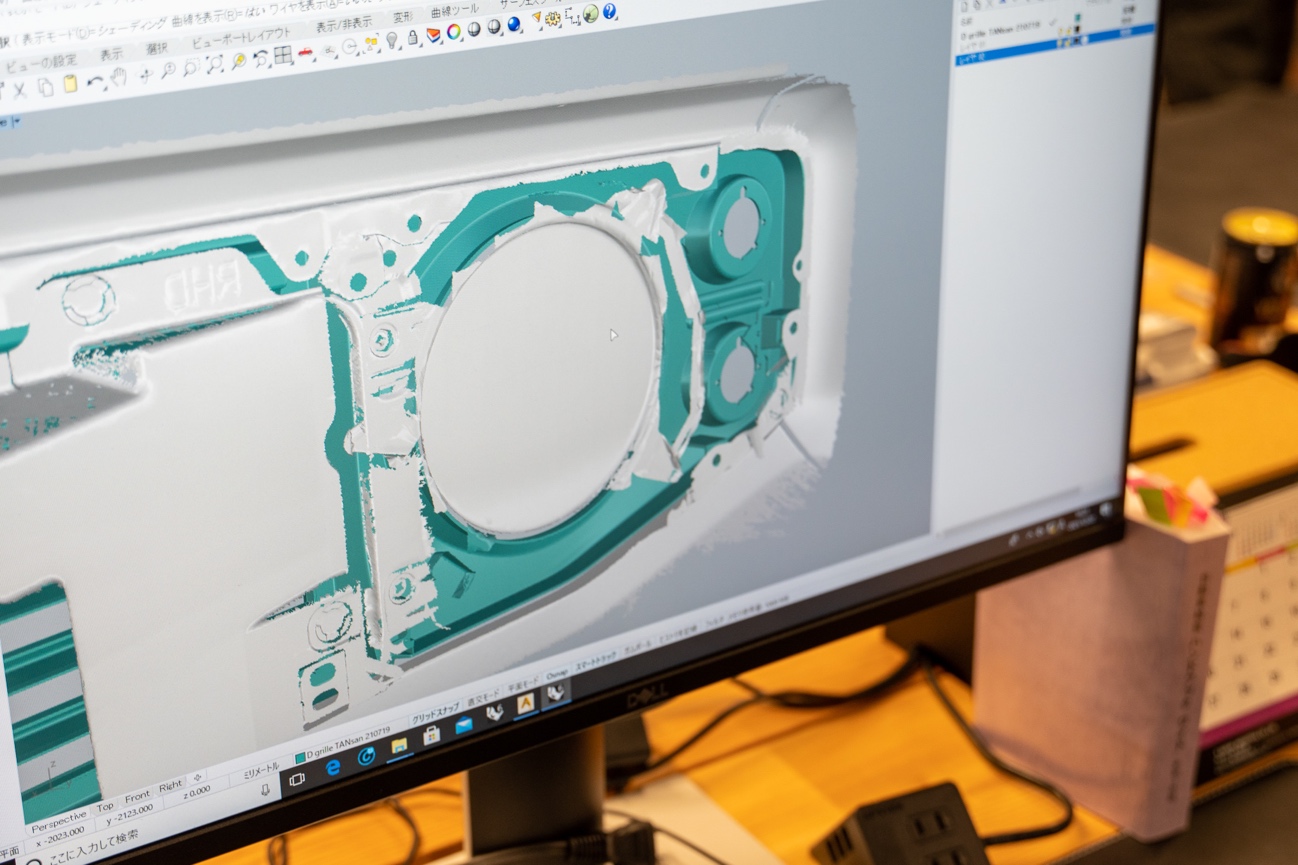

今回はダムド様の作成されたJIMNY SIERRA “little D.”のグリル部分の作成ワークフローの一部をご紹介していきます。

1.グリル部分の3Dスキャン

(スキャンをする川崎様)

EinScan HXを使用して、既存パーツを外した状態でスキャンしていきます。

このデータをもとにモデリングを行なっていきます。

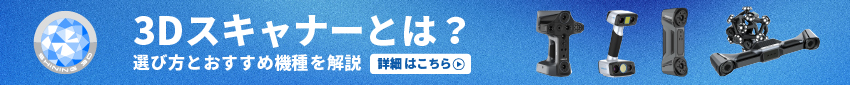

2.stlデータをもとにRhinoceros6でモデリング

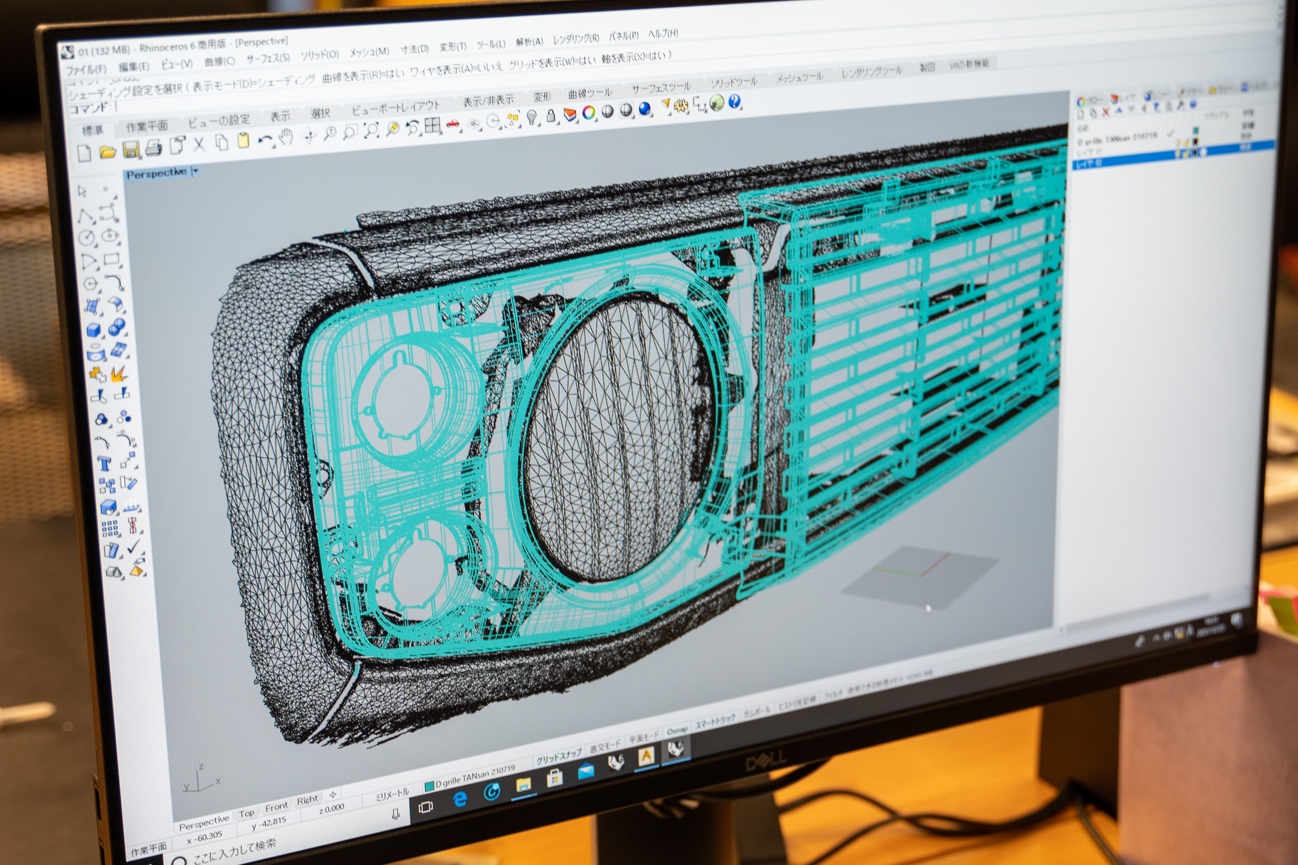

スキャンしたデータをRhinocerosへインポートします。インポートした後、座標を合わせてデザイナーのスケッチをもとにモデリングしていきます。

特に特徴的な大きな面を作りながらデザイナーと相談、イメージに合わせてモデリングを進めます。大きい面が完成し次第、ディティールを作り込みます。

裏面の接続部分はスキャンデータをもとに合わせていきます。スキャンデータベースでピンやビス穴を作成し、最終確認は3Dプリンターの出力品をもとにします。

データが完成したら社内DR、フィードバックがあればさらにディティールを変更していきます。

3.3Dプリントし組み合わせ・最終確認

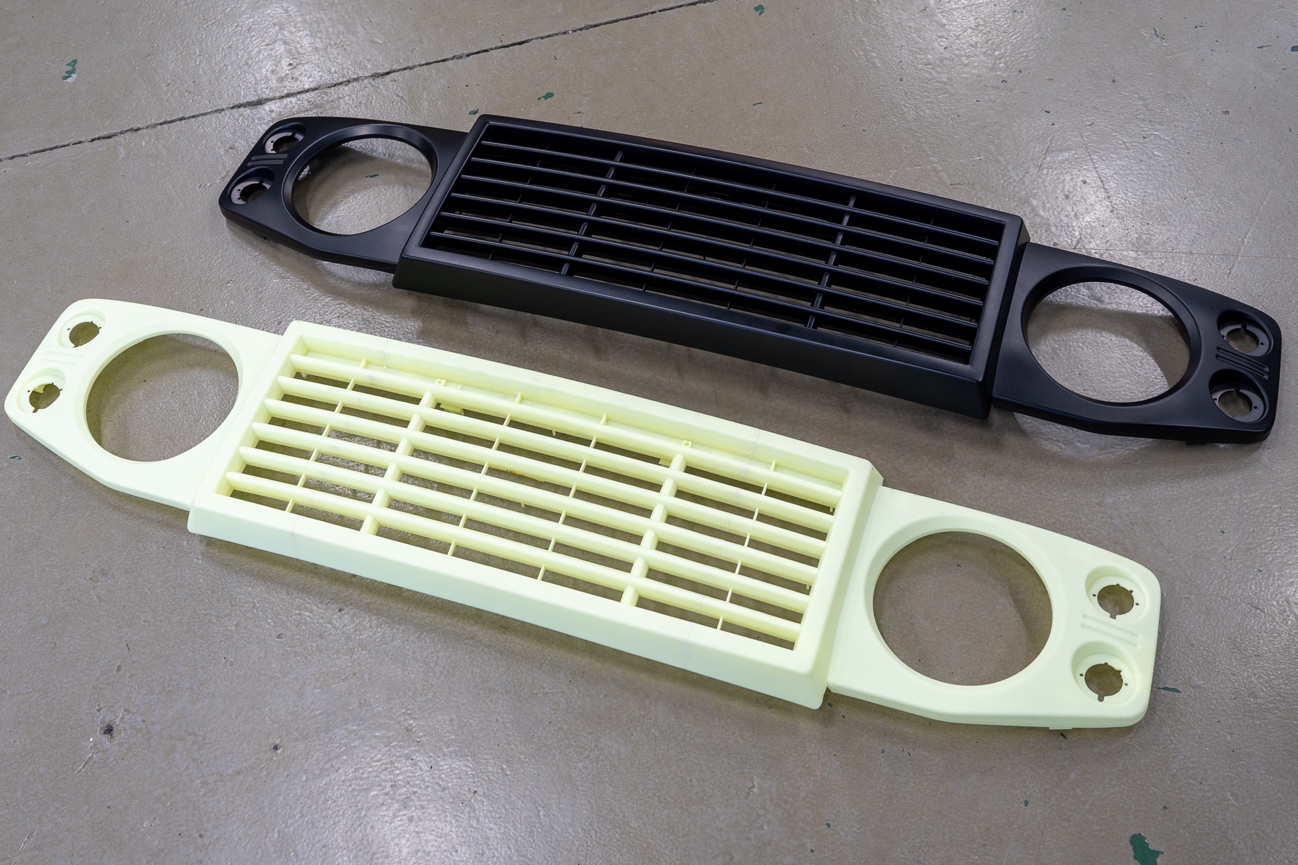

(下が3Dプリント品、上が量産品)

モデリングが完了すると3Dプリントで試作品を作成、3Dプリント品を実車に組み込んで最終確認を行います。

全体的なモデリング作業は1週間ほどで作成しているとのことでした。

EinScan HXを使用することで確認作業や作業スピードが短縮できたと川崎様は語ります。

株式会社ダムド公式サイトはこちら