導入事例

効率的な3Dスキャンで、レーシングカーの開発を加速。そして、古い名車の修理も可能に

レーシングカーの設計・製作・開発・メンテナンス、さらにはレーシングチームも運営されているのが、株式会社エー・ピー・アール(以下、apr)様です。

フレームから各種パーツまで、あらゆるものを手掛けて完成させられる一貫体制を整備。数々のレースにおける実績で、技術力・開発力を証明しています。また、その技術を生かして、特殊車両や旧車の整備も手掛けています。

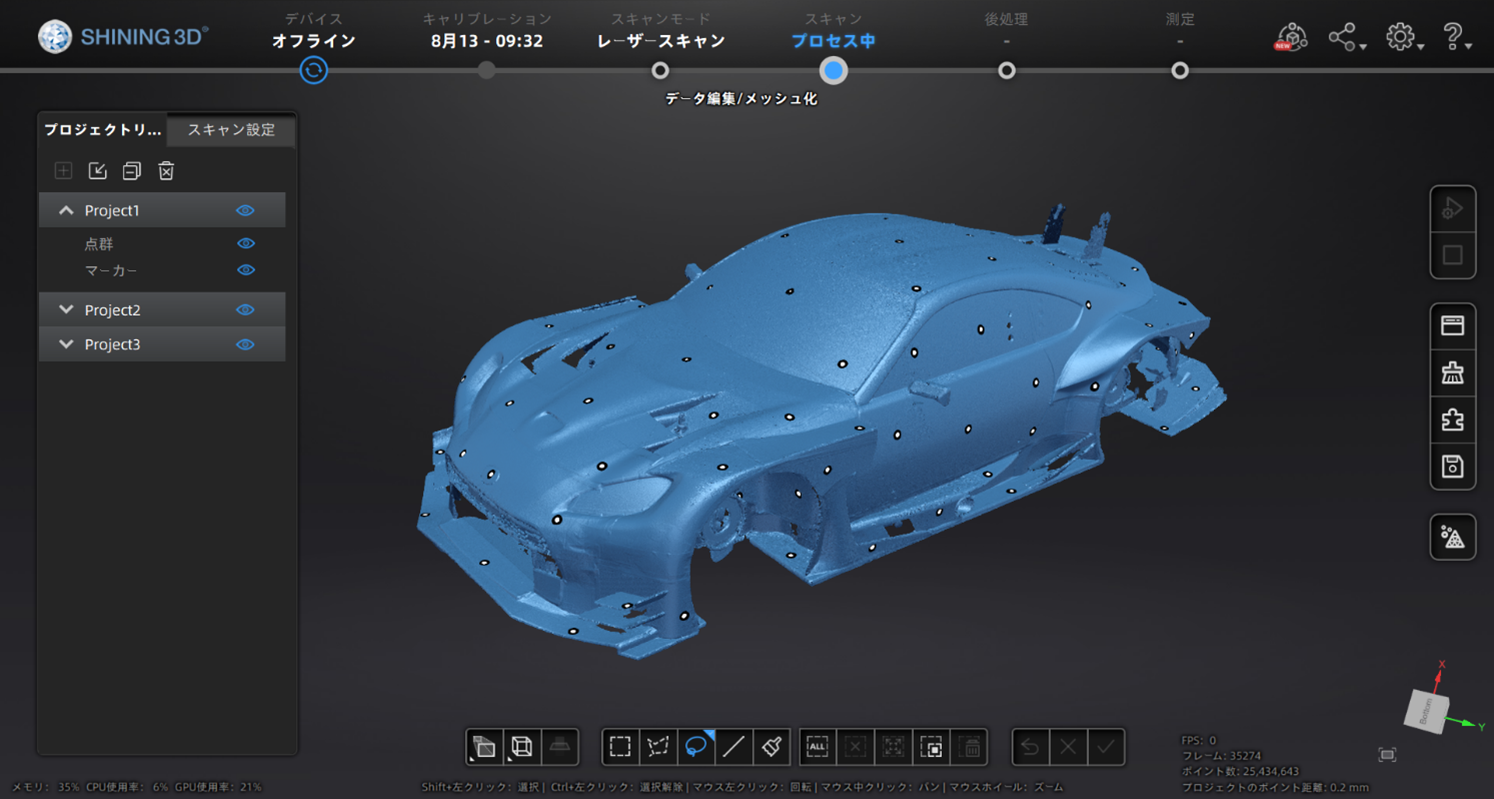

今回、このレーシングカー開発工程にEinScan HXを導入していただきました。レーシングカーのダイナミックな流線形ボディーや、複雑な形状を持つ部品の製作にEinScan HXをどのように活用し、開発のスピード化や作業の効率化を実現したのかお聞きしました。

企業名:

導入製品:

目次

時間が必要で、データが大きくなりがちな外注スキャン

apr様ではレーシングカーの空力性能を追求するために、まず1/4サイズの風洞実験模型を製作。それを元に作る1/1サイズのモックアップでデザインをブラッシュアップし、実際のボディーパーツの形状を決定されています。この工程の中で、風洞実験模型や既存車両の形状を3Dスキャンする作業が必要であり、以前は外注していました。

しかし、外注ではいくつかの難点がありました。まずは納期です。1メートルほどある風洞実験模型を高精細に3Dスキャンし、不要なデータを取り除いて微細部を修正した上で納品するには、1週間程度はかかるもの。その間、開発作業はストップします。

次に、欲しいデータを効率的に得られないこと。納品データを利用する際、森様は使いたい部分を必要な解像度で切り出す処理をしていました。納品されたデータが大き過ぎたからです。

ただ、データが大きいのには理由がありました。時間やコストを考えると、何度もスキャンを依頼することはできません。そのため、一度にまとめて広い範囲を高解像度でスキャンせざるを得ず、必然的に納品データが大容量になっていたのでした。

実際にスキャン作業を見て膨らんだ興味

そんなある日、3Dデータから部品を設計する業務依頼を受け、対象となるクルマがapr様のガレージにあったことから、それを外部業者が来て3Dスキャンすることに。

すると、スキャンしたデータが、その場で支給されたそうです。このとき使われていたのがEinScanでした。簡単にスキャンを済ませる様子に興味を持ち、スキャン性能も確認できたため、導入を検討することになりました。

そこで、日本3Dプリンターへデモのご依頼をいただきます。この際にapr様が最も重視されたのは「使い勝手の良さ」でした。実は、過去にスキャン業者の作業風景を何度か見てきた金曽社長は、その1日掛かりの作業に驚いていました。

だからこそ、必要な箇所だけ手軽にスキャンし、数十分で済ませられるEinScanに興味を持たれたのでした。その上で、スキャンデータの品質も確かめてEinScan HXの導入を決定。金曽社長は「デモで実際に見られたのは大きかった」と言われます。

効率が10倍アップした感覚

EinScan HXを導入し、とにかく作業の効率やスピードが上がったとのこと。以前は外注に出していた作業を自社で行うと、それが自らの新たな手間や工程になるのは確かです。しかし、トータルで考えた場合の時間やコストは、大幅な効率化につながったのでした。準備や操作も、EinScan HXならパソコンを起動してコードを接続するだけ。あとは適切な距離を取れれば、すぐにスキャンできます。

「必要な部分だけCADに取り込んで手早く設計をスタートでき、期間短縮になりました。外注コストは完全にかからなくなりました」(森様)

「外注していた頃の手間やコストを考えると、10倍くらい効率が上がった感じ。簡単に言えば、1日掛かりだった仕事が1時間もあれば終わります」(金曽社長)

そして、自社でスキャンできれば、測定のやり直しに対応しやすいというメリットもありました。外注だと、大変な時間のロスとコストの追加になってしまいます。EinScan HXなら、測りたいときに測りたいところだけ自社で簡単にスキャンできるので、追加費用は発生しません。ただ、そもそも測定の精度が高いため、測り直したことはないそうです。

また、apr様では主にRhinocerosという3次元CADソフトウェアを使われていますが、それとの連携や処理もスムーズで、EinScan HXで取ったメッシュデータを基に問題なくパーツを設計しています。もちろん外注していた頃のような、データの切り分けや低解像度化といった事前処理は不要になりました。

さらなる性能向上、納期短縮へ

こうして時間に余裕ができた分、他の作業をする時間や、クルマのパフォーマンスをさらに突き詰める時間、他車の設計に取りかかれる時間などが生まれたとのこと。そして、apr様での作業工程が短縮されたことで、後の工程を担う業者へ早く納品できるようになったのも大きなメリットになりました。

また、取引先との打ち合わせに風洞実験模型を持参する必要がなくなりました。スキャンしたデータからPC上に車体を表示でき、形状イメージを共有しやすくなったからです。ちなみに、この模型の製作費は超高級外車1台分ほどにもなるそうで、壊すわけにはいきません。

スキャンの精度も評価していただいています。風洞実験模型には、黒、白、そしてメッキ調の部分などが含まれるものの、EinScan HXのLEDスキャンモードを使用すれば、マーカーを使用せずそのまま測定が可能。LEDモードではスキャンが難しい箇所でも、マーカーとレーザースキャンモードを使えばより複雑・広範な測定ができるため、状況に応じて使い分けているそうです。今では部品の図面を起こすためだけでなく、製作したものの精度確認にも利用されています。

古いクルマを愛する文化にも貢献していきたい

apr様ではレーシングカーだけでなく、一般車両の各種パーツ開発や整備サービスも手掛けられています。その中で年代の古いクルマの修理依頼が増えており、部品の入手が非常に困難なものが多く、海外から数十万円かけて取り寄せることも珍しくありません。

そこで壊れた部品を元に、同じ部品を製作しようと考えておられます。大量に必要なものではないため、金型の製作に代えて、3Dプリンターを使えば手間もコストも大幅に抑えることができます。それには3DCADデータが必要ですが、古い車種、そして海外製の車種であればなおさら、メーカーから図面を入手することは難しくなります。

このためapr様では、壊れた元の部品を3Dスキャンしようと考えました。EinScan HXを活用し、今後も残るであろうレトロカー文化に貢献したいという思いを持たれています。apr様独自の設計技術とリンクさせ、部品を作り出すことで、純正品に限りなく近いパーツが提供できるそうです。

また、スキャンしたデータは蓄積されていきます。「データがあれば部品を複製するのは容易で、ネットを通じて提供していくことが可能。たくさん必要ではないけれども、レアなもの、コアな一品を求めているユーザーは確実にいます。これを一つのビジネスモデルとして確立させたい」と、力強く、大きな期待をにじませ、金曽社長は語られました。

日本3Dプリンター担当者より

スキャン業者は、その業務の性格上、高精細かつ広範囲にデータを作成・納品せざるを得ません。しかし、リバースエンジニアリングにおいてそこまでのニーズがあることは少なく、顧客の要望と齟齬(そご)が発生することはよくあります。そんな課題に直面されている企業に、EinScan HXは最適なソリューションだと考えています。

最後にapr様から日本3Dプリンターへ、「スキャンから3Dプリンターでの製作まで一気通貫するシステムの開発を今後期待している」とのお言葉をいただきました。そのようなシステムの開発は業界的に取り組まれてはいるものの、実践段階に達したサービスは見当たらない状況です。当社でも目指しているところであり、実現に向けてapr様と共に歩みたいと考えています。