コラム

寸法検査とは?目的や5つの方法、流れを紹介

製造業において、製品の品質を保証する上で欠かせない工程が「寸法検査」です。図面通りに製品が作られているかを確認するこの作業は、製品の性能や安全性を左右するだけでなく、企業の信頼性にも直結します。

しかし、寸法検査といっても、その目的や方法は多岐にわたります。「寸法測定と何が違うの?」「どんな方法があって、自社にはどれが合っているのだろう?」といった疑問をお持ちの方も多いのではないでしょうか。

本コラムでは、寸法検査の基本的な知識から、その重要性、具体的な検査方法、そして検査装置の選び方までを分かりやすく解説します。本コラムを読むことで、寸法検査への理解が深まり、貴社の品質管理体制を見直すきっかけとなるはずです。

目次

寸法検査とは?

寸法検査とは、製造した部品や製品が、設計図面に記された通りの寸法や形状、位置関係といった仕様を満たしているかを確認する作業です。測定機器を用いて対象物の寸法を測り、その結果が規定の許容範囲(公差)に収まっているかを「合格」「不合格」で判定します。

寸法検査がなぜ重要なのか

寸法検査は、単に「長さを測る」だけの作業ではありません。製品の品質を保証し、市場に不良品が流出するのを防ぐための重要な役割を担っています。

もし寸法が設計から外れた部品が組み立てに使用されれば、製品は正常に機能しない可能性が高いのはもちろんのこと、最悪の場合、製品の破損や事故につながる可能性もあります。寸法検査を適切に行うことは、顧客満足度の向上、企業の信頼性の維持、そして手戻りやリコールといった無駄なコストの削減に不可欠です。

寸法検査と寸法測定との違い

「寸法検査」と「寸法測定」は混同されがちですが、意味は異なります。

- 寸法測定: ノギスや三次元測定機といった測定器を使い、対象物の長さ、角度、直径などの数値を「測る」行為そのものを指します。

- 寸法検査: 寸法測定によって得られた数値が、図面で定められた許容範囲(公差)内にあるかどうかを比較し、「合否を判定する」までを含む工程全体を指します。

つまり、寸法測定は寸法検査の一部であり、検査という大きな枠組みの中に測定という行為が含まれる関係です。

寸法、公差、精度とは

寸法検査を理解する上で、以下の3つの用語は基本となります。

- 寸法 (Dimension): 製品の長さ、幅、高さ、角度など、図面に指示された目標となる数値です。

- 公差 (Tolerance): 設計上、許容される寸法のばらつきの範囲を指します。「10±0.1mm」と表記されていれば、仕上がりの寸法が9.9mmから10.1mmの間であれば合格となります。加工上、寸法のばらつきをゼロにすることは不可能であるため、公差が設定されます。

- 精度 (Accuracy): 測定した値が、真の値(理論的に正しい値)にどれだけ近いかを示す度合いです。精度が高い測定とは、真の値に近い結果が得られる測定を意味します。

寸法検査の目的とは?

寸法検査は、主に2つの大きな目的を持って実施されます。

目的1:製品の品質保証と信頼性向上

第一の目的は、完成した製品が設計通りの寸法・形状で作られており、要求される機能や性能を満たしていることを保証することです。図面の指示通りに作られていることを客観的な数値で証明することで、不良品の流出を未然に防ぎ、顧客からの信頼を獲得します。

目的2:生産工程の品質維持と改善

第二の目的は、生産工程の管理と改善です。寸法検査で得られたデータを分析することで、「どの工程で」「どのような寸法不良が」「どのくらいの頻度で」発生しているのかを把握できます。その原因を特定し、加工条件の調整や機械のメンテナンスなどを行うことで、生産工程全体の品質を安定させ、歩留まり(良品の割合)を向上させコスト削減につなげることができます。

寸法検査の3つの基準

寸法検査の合否判定は、以下の3つの基準に基づいて行われます。

基準1:図面・仕様書

最も基本的で重要な基準が、設計者によって作成された図面や仕様書です。ここには、製品の寸法、公差、幾何公差(形状や姿勢の許容値)、表面の粗さなど、製品が満たすべき全ての要求事項が記載されています。検査員は、この図面を正しく読み解き、指示された箇所を正確に測定・判定する必要があります。

基準2:公的規格(JIS、ISOなど)

製品によっては、JIS(日本産業規格)やISO(国際標準化機構)といった国内外の公的な規格に準拠することが求められます。これらの規格は、製品の互換性や安全性を確保するために定められており、検査方法や判定基準が詳細に規定されている場合があります。

基準3:過去のデータや顧客からの要求事項

過去に発生した不具合のデータや、製造現場で蓄積されたノウハウも重要な基準となり得ます。また、特定の顧客からは、図面には明記されていない特別な品質要求や、特定の検査方法を指定されることもあり、これらも合否判定の基準に含まれます。

寸法検査の主要な検査方法

寸法検査には、対象物の形状や求められる精度、検査数量に応じて様々な方法が存在します。ここでは主要な5つの方法を紹介します。

検査方法1:ハンドツールによる検査

ノギス、マイクロメーター、ハイトゲージといった手持ちの測定工具(ハンドツール)を使用する方法です。手軽に測定でき、導入コストも低いのがメリットですが、測定者のスキルによって結果にばらつき(測定誤差)が出やすいというデメリットもあります。

検査方法2:測定投影機・測定顕微鏡による検査

測定投影機は、製品の輪郭をスクリーンに拡大投影し、その影の寸法を測定します。測定顕微鏡は、レンズで拡大した像を直接観察しながら測定します。どちらも小さな部品や、ハンドツールでは測定が困難な複雑な形状の輪郭部分の検査に適しています。

検査方法3:三次元測定機(CMM)による検査

プローブと呼ばれる先端の球を対象物に接触させ、その三次元座標(X, Y, Z)を高い精度で取得する装置です。複雑な形状の製品でも、立体的に寸法、位置関係、輪郭形状などを精密に測定できます。非常に高精度ですが、測定に時間がかかる傾向があり、恒温室など設置環境の管理も重要になります。

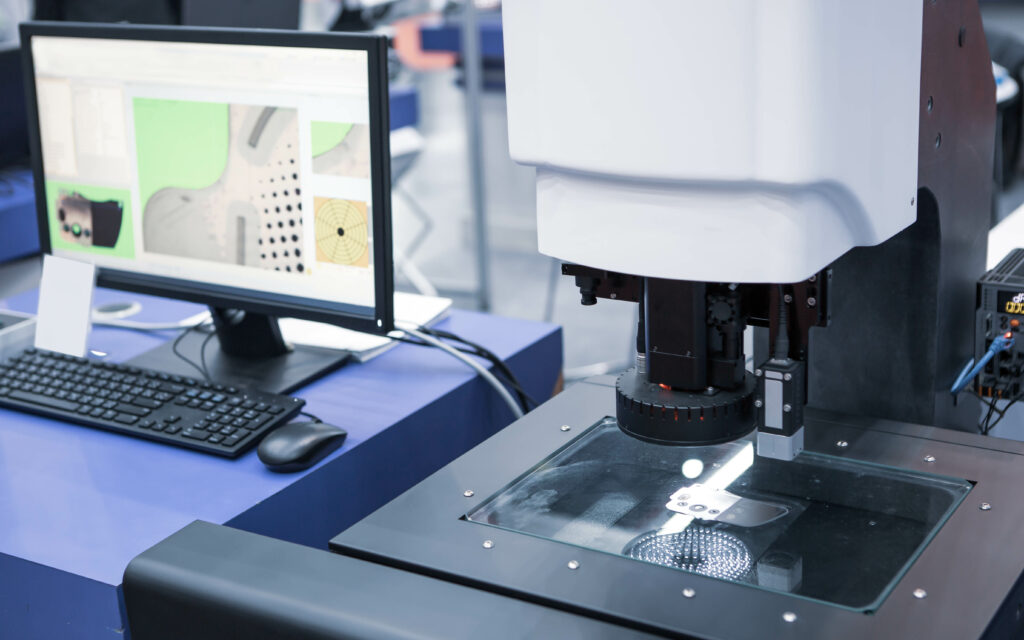

検査方法4:画像寸法測定器による検査

対象物をカメラで撮影し、その画像データから寸法を測定する非接触式の装置です。ステージに対象物を置くだけで、複数の箇所を瞬時に一括測定できるため、検査時間を大幅に短縮できます。インラインでの全数検査にも活用されています。

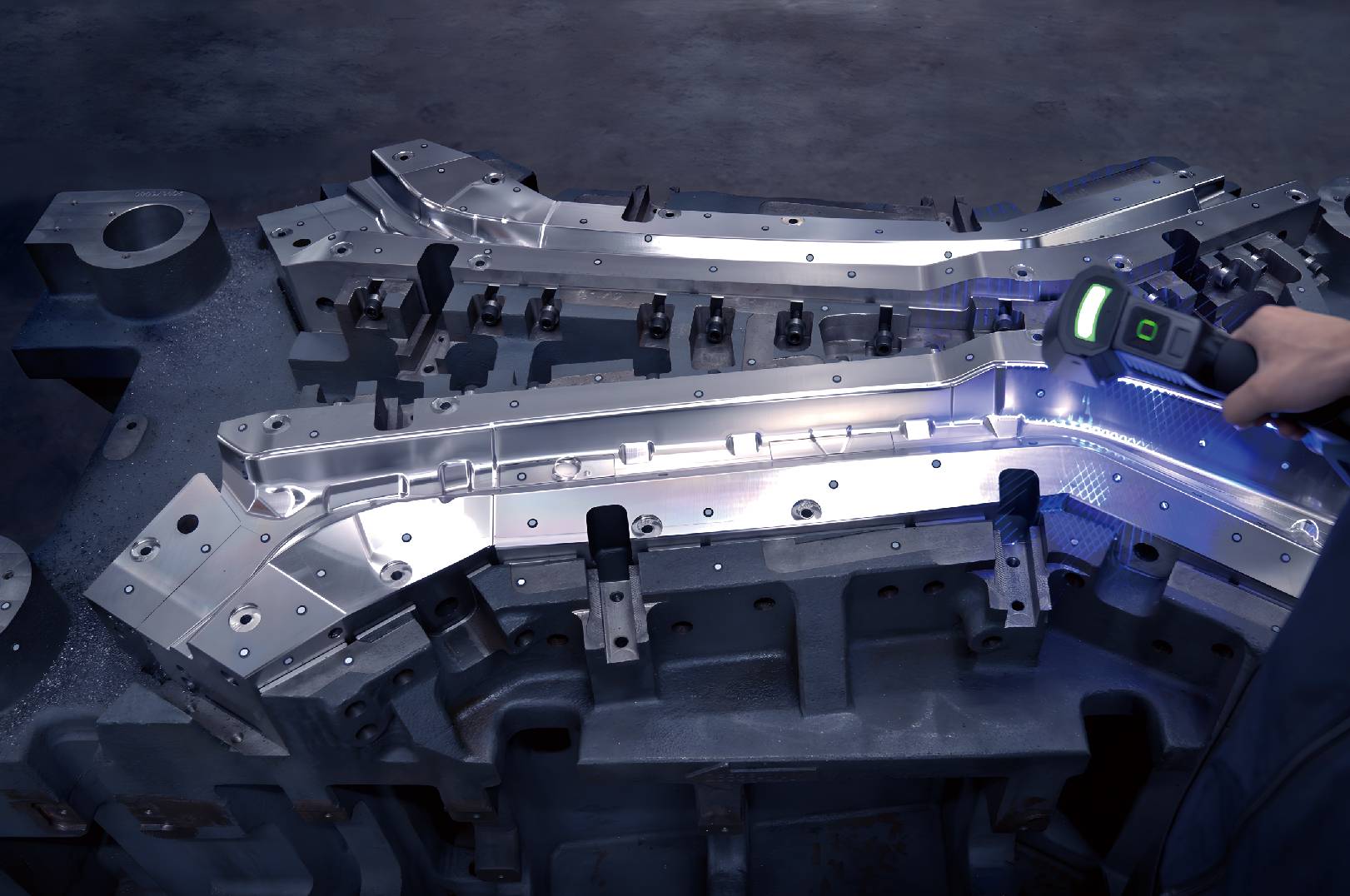

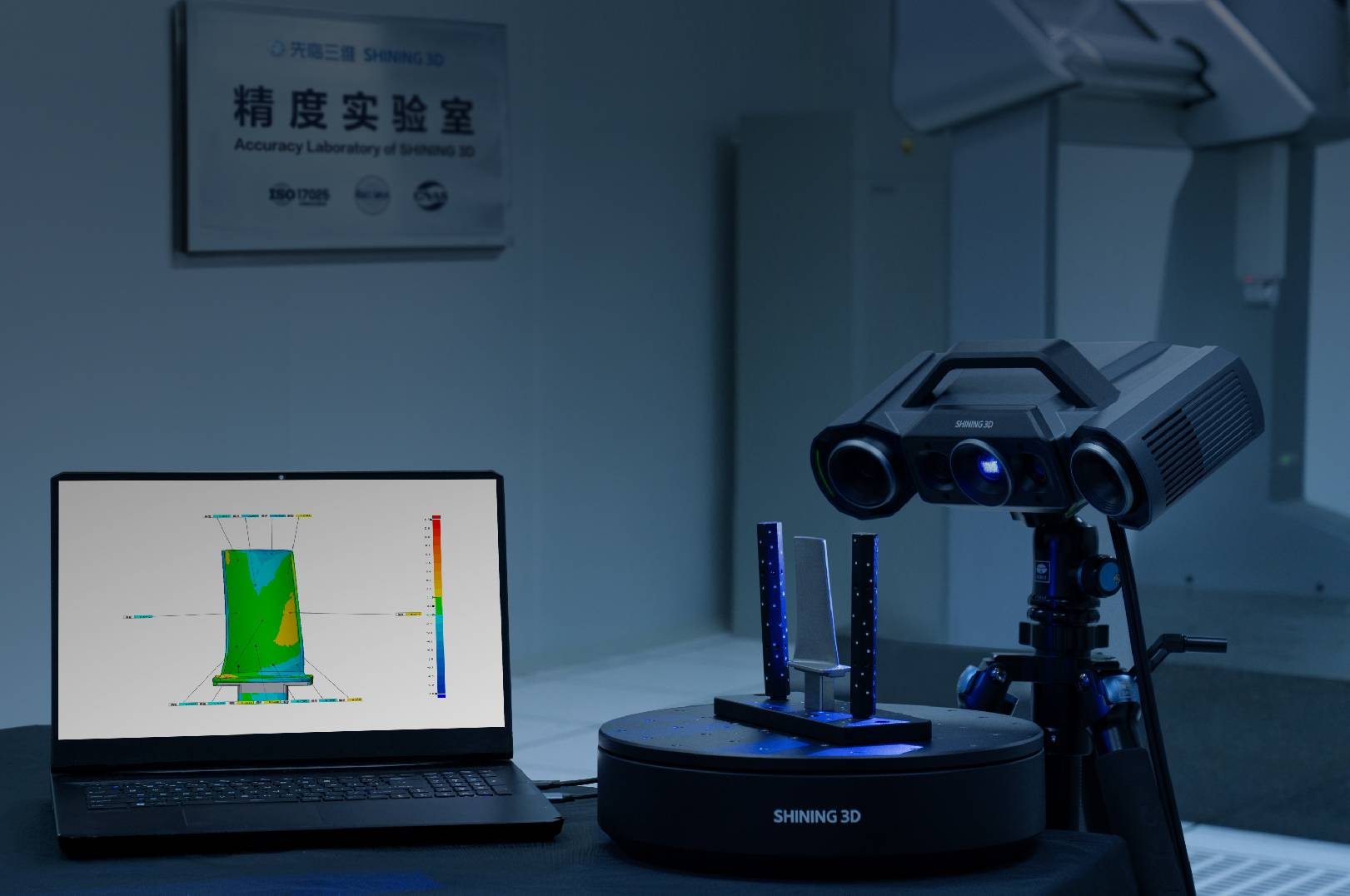

3Dレーザースキャナーを用いた検査手法

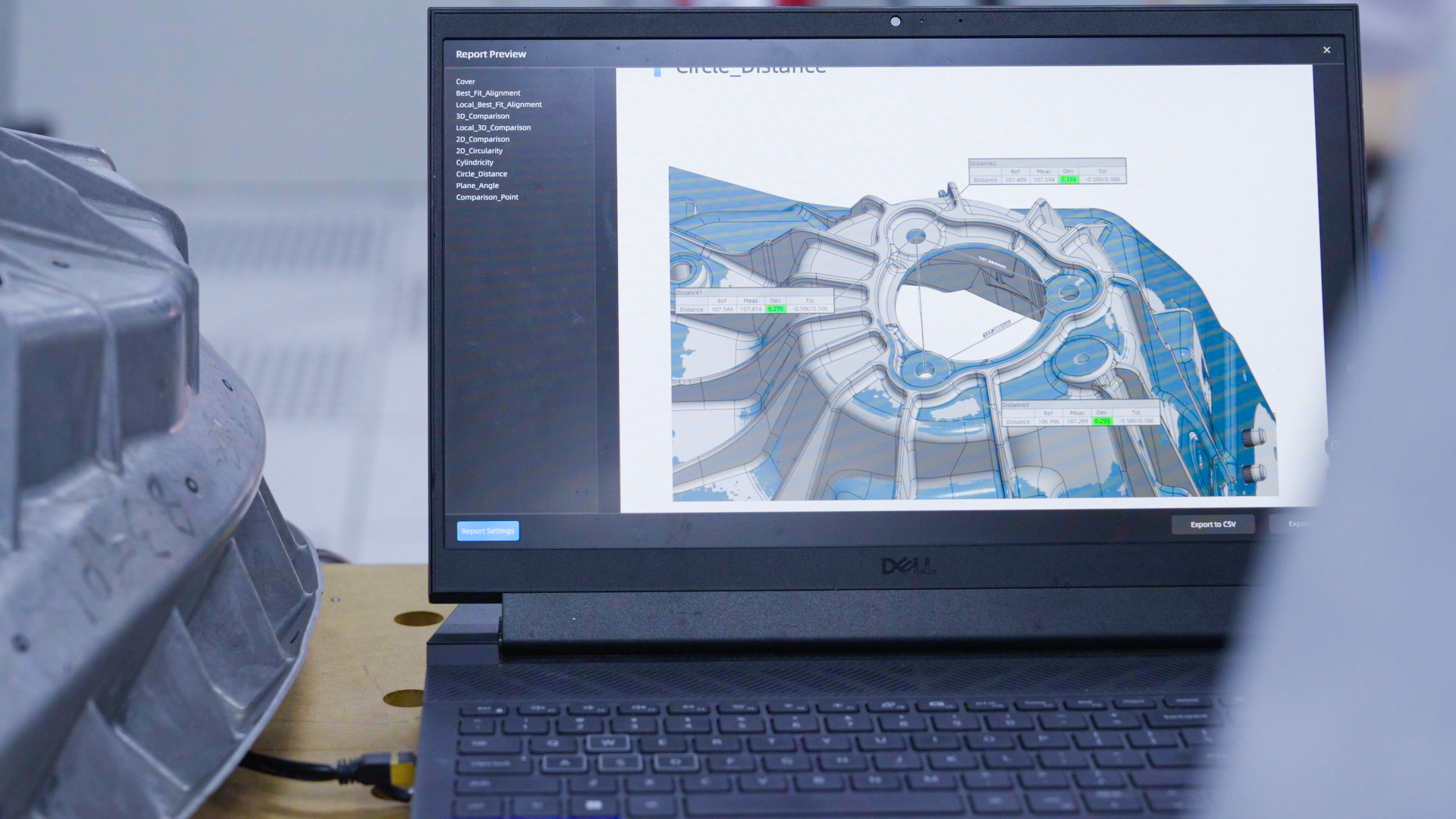

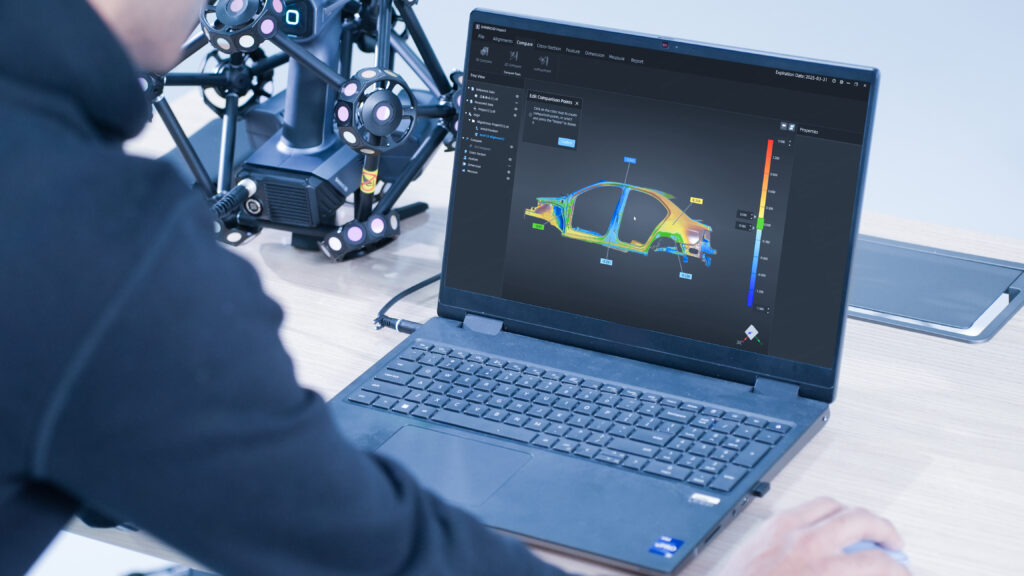

近年、寸法検査の分野で注目されているのが3Dレーザースキャナーです。この手法では、スキャナーで取得した製品の3Dスキャンデータ(点群データ)と、元の設計データである3D CADデータを専用のソフトウェア上で比較して検査を行います。

2つのデータの差異は、色の違いで視覚的に表示(カラーマップ表示)することができます。例えば、CADデータよりも膨らんでいる部分は暖色系(赤や黄)、へこんでいる部分は寒色系(青や水色)で示されるため、どの部分がどの程度、公差から外れているのかを誰でも直感的に理解することができます。

3Dレーザースキャナーを用いた寸法検査のメリット

3Dレーザースキャナーを寸法検査に用いることには、多くのメリットがあります。

・非接触での測定: 対象物に触れずに測定できるため、柔らかい素材や変形しやすい製品、文化財など傷をつけられない対象物の検査も可能です。

・高速かつ高密度なデータ取得: 短時間で製品全体の形状を数百万〜数千万点の高密度なデータとして取得できます。

・「面」での比較評価: 従来の「点」や「線」での検査とは異なり、「面」全体で形状を捉えることができます。これにより、全体の反りや歪みといった、点での測定では見逃しがちな形状不良を発見しやすくなります。

・直感的な結果の可視化: 検査結果がカラーマップで表示されるため、専門的な知識がない人でも問題箇所をひと目で把握でき、関係部署との情報共有がスムーズになります。

寸法検査の主な流れ

一般的な寸法検査は、以下のステップで進められます。

手順1:検査計画の策定

まず、「どの製品」の「どの項目」を、「どの測定器」を使い、「どのくらいの頻度」で検査するのかといった計画を立てます。検査の基準となる図面や仕様書を確認し、検査手順書を作成します。

手順2:測定環境の準備

精度の高い検査を行うためには、環境を整えることが重要です。特に精密測定では、温度変化による対象物の膨張・収縮を防ぐため、温度管理された測定室(恒温室)が必要になります。また、測定器が正しく動作するかを確認する校正(キャリブレーション)も事前に行います。

手順3:測定の実施

検査計画と手順書に基づき、実際に製品の寸法を測定します。測定器の正しい使い方を守り、ヒューマンエラーを防ぐよう注意深く作業を進めます。

手順4:測定結果の記録と判定

測定して得られた数値を記録し、それが公差の範囲内に収まっているかを判定します。結果は検査成績書などの文書にまとめ、合格品と不合格品を明確に区別します。

手順5:フィードバックと改善

不合格品が発生した場合は、その原因を調査し、製造部門へフィードバックして再発防止に努めます。また、蓄積された検査データを統計的に分析し、生産工程全体の改善活動へとつなげていきます。

寸法検査装置の選び方のポイント

自社に適した寸法検査装置を選ぶためには、いくつかのポイントを考慮する必要があります。

選び方1:測定対象物の特性(サイズ、形状、材質)

検査したい対象物の大きさ、形状の複雑さ、材質(金属、樹脂、ゴムなど)によって、最適な測定器は異なります。例えば、手のひらサイズの複雑な樹脂部品であれば画像寸法測定器が、大型の板金部品の反りを見るなら3Dスキャナーが適している、といった具合です。

選び方2:要求される精度と測定時間

どのくらいの精度(0.001mm単位、0.1mm単位など)が必要か、また、検査にかけられる時間はどのくらいかを明確にすることが重要です。全数検査が必要でスピードが最優先されるのか、抜き取り検査で時間をかけても高精度な測定が必要なのか、自社の生産体制に合わせて選びましょう。コストとのバランスも忘れてはならない重要な要素です。

まとめ

寸法検査は、製品の性能や安全性、さらには企業の信頼性を左右する非常に重要な品質管理プロセスです。検査データは製造現場の改善に活用できる貴重な情報源でもあり、製品価値の維持・向上に直結します。

本コラムでは、寸法検査の基礎知識から、目的、主な検査方法、装置の選び方、さらに近年注目される3Dスキャナーを用いた検査まで、幅広く解説しました。

検査対象物の特性や検査精度、作業時間といった要素に応じて、自社に最も適した検査方法・装置を選定することが、品質向上の第一歩です。この機会に、自社の検査体制を見直し、より信頼性の高い製品づくりを目指してはいかがでしょうか。以下バナーから、おすすめの3Dスキャナー情報をチェックしていただけます。こちらも合わせてご覧ください。