コラム

リバースエンジニアリングを製造業で活用する目的とメリット、事例を解説

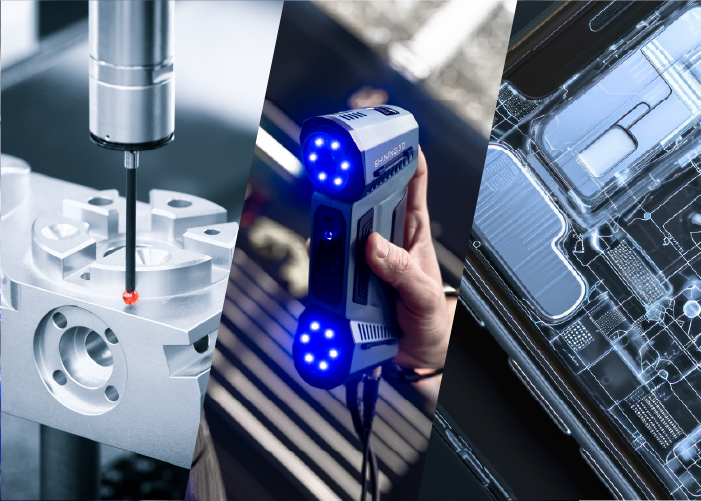

製造業において、開発期間の短縮やコスト削減は重要な経営課題です。その解決策の一つとして「リバースエンジニアリング」が注目されています。リバースエンジニアリングは、既存の製品を解析して、その構造や技術を明らかにする手法です。本コラムでは、製造業におけるリバースエンジニアリングを活用する目的やメリット、具体的な手順を解説します。また、懸念されがちな違法性や、活用に不可欠な3Dスキャナーの選び方、おすすめの機種までご紹介します。自社の競争力強化に繋がるヒントとして、ぜひご一読ください。

目次

リバースエンジニアリングとは?仕組みと目的

リバースエンジニアリングとは、完成している製品を分解・解析し、その構造、動作原理、設計思想、製造方法といった技術情報を明らかにすることです。製品(ハードウェア)を文字通り「逆(リバース)」の工程でたどることから、このように呼ばれています。 製造業における主な仕組みは、3Dスキャナーなどで製品の形状をデジタルデータ(点群データ)として取得し、そのデータを元にCADソフトウェアで3Dモデルを再構築するという流れが一般的です。 その目的は多岐にわたり、代表的なものとしては、競合他社の製品を分析し、自社製品開発の参考にする際に用いられます。その他にも、図面が存在しない古い製品や部品をデータ化して復元・複製する、製造が終了した保守部品を製作する、製品の摩耗や欠陥を分析して改良に繋げるなど、設計、開発、品質保証、メンテナンスといった、ものづくりのあらゆる工程で活用されています。

リバースエンジニアリングを活用するメリット

リバースエンジニアリングの最大のメリットは、製品開発における「期間短縮」と「コスト削減」です。ゼロから設計するのではなく、既存の製品という確かな情報を基にするため、設計プロセスを大幅に効率化できます。また、試作品の製作回数を減らせるため、開発コストの抑制にも繋がります。さらに、競合製品の優れた点を分析・吸収することで、自社製品の品質向上や新たな付加価値の創出も期待できるでしょう。市場のニーズを迅速に製品へ反映させることで、競争優位性を確立する上でも大きな武器となります。

リバースエンジニアリングは違法なのか

リバースエンジニアリング自体が直ちに違法となるわけではありません。しかし、その目的や方法によっては、他社の知的財産権を侵害し、法的な問題に発展する可能性があるため注意が必要です。 例えば、自社製品の分析や、純粋な学習・研究目的で行うことは基本的に問題ありません。しかし、他社製品をリバースエンジニアリングして得た情報を元に、全く同じ模倣品を製造・販売する行為は、特許権や意匠権の侵害、あるいは不正競争防止法に抵触する可能性が非常に高くなります。特に、製品の内部に組み込まれた内容の解析(逆コンパイル)は、著作権法で厳しく制限されている場合があります。 合法的に活用するためには、あくまで技術的な分析や自社製品開発の「参考」に留めることが重要です。競合製品の優れた構造やアイデアを学び、そこに独自の技術や改良を加えて新たな製品を生み出す、という姿勢が求められます。他社の権利を侵害しないよう、法的な知識を持つ専門家に相談することも有効なリスク対策です。

3Dスキャンでリバースエンジニアリングを活用する手順

3Dスキャナーを用いたリバースエンジニアリングは、どのような流れで進められるのでしょうか。ここでは、対象物をスキャンしてから、設計・開発に利用できる3D CADデータを作成するまでの一連のプロセスを、4つのステップに分けて具体的に解説します。

STEP1:対象物の準備と3Dスキャン

最初に行うのは、測定対象物の3Dスキャンです。正確なデータを取得するため、まずは対象物を安定した場所に固定します。対象物が光沢を持っていたり、黒色であったりすると、スキャナーのレーザー光が乱反射・吸収されてしまい、うまく形状を読み取れないことがあります。その場合は、現物専用のスプレー(現像剤)を薄く均一に塗布して表面状態を整えます。次に、スキャナーが位置を正しく認識できるよう、対象物やその周辺に「マーカーシール」を複数枚貼り付けます。準備が整ったら、3Dスキャナーで対象物をスキャンし、3次元の座標を持つ点の集合体である「点群データ」を取得します。

STEP2:点群データの編集

3Dスキャンで取得した直後の点群データには、対象物以外の周辺の机や治具、あるいはスキャンノイズといった不要なデータが含まれています。そのため、専用のソフトウェア上でこれらの不要な点群を丁寧に削除していくクリーンアップ作業が必要です。また、スキャンの角度によってはデータの取得が不十分な箇所(穴)が発生することもあります。その場合は、周辺の形状から補間する形で穴埋め処理を行います。複数の角度からスキャンしたデータを統合する「位置合わせ」もこの段階で行い、一つの完全な点群データへとまとめていきます。

STEP3:メッシュデータの生成

編集が完了した点群データは、まだ点の集まりに過ぎず、「面」の情報を持っていません。このままでは3Dモデルとして扱えないため、点群データ同士を繋ぎ合わせて三角形のポリゴン(面)を形成する「メッシュ化」という処理を行います。このポリゴンメッシュで構成されたデータが「メッシュデータ(STLデータとも呼ばれる)」です。メッシュデータになることで、体積の計算や3Dプリンターでの出力が可能になります。ただし、この段階ではまだ曲面の情報を持たないため、金型設計や製品設計で一般的に使われるCADデータとは異なり、そのまま設計変更に使うことは困難です。

STEP4:3D CADデータを作成する

リバースエンジニアリングの最終工程が、メッシュデータから設計に活用できる「3D CADデータ」への変換です。CADデータは、点や線、NURBSと呼ばれる滑らかな曲面、あるいは設計履歴を持つソリッドモデルで構成されます。この変換プロセスには、使用するソフトウェアや目的に応じて、主に3つのアプローチがあります。それぞれの特徴を理解し、対象物や後工程に合わせて最適な方法を選択することが、リバースエンジニアリングの精度と効率を大きく左右します。

①自動面貼りタイプ

「自動面貼り(サーフェス生成)」は、ソフトウェアがメッシュデータ上に自動でNURBS曲面を生成する手法です。ボタン一つで実行できる手軽さが最大のメリットで、誰でも短時間でCADデータを作成できます。自由曲面が多いデザイン性の高い製品や、有機的な形状を持つもののデータ化に向いています。ただし、エッジや穴の形状が意図通りに再現されない場合もあり、精度が求められる工業製品には不向きなケースもあります。

②手動面貼りタイプ

「手動面貼り」は、メッシュデータを下絵のように参照しながら、作業者が手動で一枚一枚NURBS曲面を作成していく手法です。手間と時間はかかりますが、エッジやフィレット(角の丸み)といった細かい部分まで設計者の意図を正確に反映できるため、非常に高品質なCADデータを作成できます。金型設計など、高い精度が要求される分野で用いられることが多いですが、作業者には相応のスキルと経験が求められます。

③ソリッドモデリングタイプ

「ソリッドモデリング」は、メッシュデータをガイドとして、CADソフトウェアのスケッチ機能や押し出し、回転といったコマンドを駆使して、フィーチャー(設計履歴)を持つソリッドモデルを再構築する手法です。円筒や平面といった幾何学的な形状で構成される部品のデータ化に適しています。設計意図をデータに反映できるため、後から寸法変更や形状修正が容易に行える点が大きなメリットです。

3Dスキャンでのリバースエンジニアリングの活用事例

リバースエンジニアリングは、製造業の様々な現場で課題解決に貢献しています。ここでは、3Dスキャナーを活用した事例を4つ紹介し、どのような目的で、どのように役立てられているのかを解説します。

図面の無い製品のアフターパーツ作成

自動車のエアロパーツやバイクのマフラーといったアフターパーツ市場では、ベースとなる車両との精密なフィッティングが製品の品質を大きく左右します。しかし、メーカーから車両の3Dデータは提供されません。そこでリバースエンジニアリングが活躍します。3Dスキャナーで車両の取り付け箇所や周辺部品を直接スキャンし、正確な3D CADデータを取得。このデータを基に設計することで、勘合部のズレや他部品との干渉がない、精度の高いアフターパーツを効率的に開発することが可能になります。

事例紹介:EinScan HXを利用したカスタマイズ車両の作成―株式会社ダムド様

生産終了部品の代替品製作

工場の生産ラインで稼働している古い機械の部品が故障した際、メーカーの保守期間が終了していて代替部品が入手できない、という問題は深刻です。リバースエンジニアリングは、このような「ディスコン(生産中止)部品」問題の有効な解決策となります。現物の部品を3Dスキャンして3Dデータ化し、そのデータを元に3Dプリンターで出力したり、切削加工で複製したりすることで、必要な時に必要な数だけ代替品を製作できます。これにより、高価な設備全体の買い替えを回避し、生産活動を継続することが可能になります。

事例紹介:高精度3Dスキャナーを使用した船舶用成形型の製造/検査の効率向上事例

競合製品のベンチマーキング

市場で成功している競合製品を分析し、自社製品開発のヒントを得る「ベンチマーキング」は、リバースエンジニアリングの代表的な活用法です。製品を分解し、各部品を3Dスキャンすることで、その形状、肉厚、内部構造などを詳細にデータ化できます。これにより、なぜその製品が軽量化できているのか、なぜ高い剛性を保てるのかといった設計思想を深く理解することができます。ノギスやマイクロメーターでは測定困難な複雑な曲面も、3Dスキャナーを用いれば正確に把握でき、より高度な製品分析と、競争力のある新製品開発に繋がります。

技術者の手作業をデータ化

熟練技術者が手作業で仕上げた繊細な形状や、感覚的に行われるチューニング(「匠の技」)は、図面化が難しく、技術承継の大きな課題でした。例えば、板金部品の絶妙な曲げ具合や、金型の微妙な修正箇所などを3Dスキャンすることで、その形状を客観的な3Dデータとしてデジタル化できます。このデータを若手技術者への教育資料として活用したり、設計の標準値として設定したりすることで、属人化しがちなノウハウを形式知化し、組織全体での技術力向上と品質の標準化に貢献します。

事例紹介:効率的な3Dスキャンで、レーシングカーの開発を加速。そして、古い名車の修理も可能に

リバースエンジニアリングに適した3Dスキャナーの選び方

リバースエンジニアリングの精度と効率は、使用する3Dスキャナーに大きく左右されます。ここでは、自社の目的や対象物に最適な一台を選ぶためのポイントを解説します。

①スキャナーの種類(接触式/非接触式/X線CT)

3Dスキャナーは、その測定原理によって大きく3種類に分けられます。最も高精度な測定が可能な「接触式」、スピーディで汎用性が高い「非接触式」、そして製品の内部まで可視化できる「X線CTスキャナー」です。それぞれのメリット・デメリットを理解することが、スキャナー選びの第一歩です。リバースエンジニアリングでは、測定速度と扱いやすさから非接触式が最も広く利用されていますが、求める精度や測定対象によって最適なタイプは異なります。

接触式3Dスキャナー

接触式3Dスキャナーは、アームの先端に取り付けられた「プローブ(探針)」を測定対象物に直接接触させ、その三次元座標を取得していく方式です。代表的なものに、多関節アーム式の測定器があります。 最大のメリットは、μm(マイクロメートル)単位での測定が可能な「精度の高さ」です。物理的に接触して座標を拾うため、光の反射率などに影響されず、安定して高精度なデータを取得できます。 一方で、プローブを一点ずつ当てていくため測定に時間がかかることや、柔らかい素材や弾性のある素材は、接触圧で変形してしまい正確な測定が難しいというデメリットがあります。主に、金型や精密部品の寸法検査など、極めて高い精度が要求される場面で活躍します。

非接触式3Dスキャナー

非接触式3Dスキャナーは、レーザー光やLEDのパターン光を対象物に照射し、その反射光をカメラで捉えることで3次元形状を認識する方式です。手に持って使う「ハンディタイプ」と、三脚や台に固定して使う「据え置きタイプ」があります。 最大のメリットは、対象物に触れることなく、短時間で広範囲をスピーディに測定できる点です。これにより、自動車のような大きなものから複雑な形状の部品まで、多種多様な対象物に対応できます。リバースエンジニアリングでは最も主流のタイプと言えるでしょう。 ただし、光沢の強い面や透明な物体、黒色の物体は光を正しく認識できず、測定が苦手な場合があります(スプレー塗布で対応可)。精度は接触式に一歩譲るものの、近年の技術進化により、機種によっては数十μmの高精度を実現しています。

X線CTスキャナー

X線CTスキャナーは、医療用のCTスキャンと同様に、X線を対象物に照射することで、外側の形状だけでなく、目に見えない内部構造や組み立て状態までをデータ化できるスキャナーです。 最大のメリットは、製品を分解することなく、内部の欠陥(巣穴など)や部品同士の嵌合状態を確認できる点です。複雑な機構を持つ部品や、アッセンブリ製品の解析に絶大な効果を発揮します。デメリットは、装置が非常に高価かつ大型であること、またX線を使用するための専門の管理体制が必要になることです。

②測定対象物のサイズと要求精度で選ぶ

3Dスキャナーを選ぶ上で最も重要な基準が、「何を測りたいか」と「どれくらいの精度が必要か」です。例えば、手のひらサイズの精密部品を高精細にデータ化したいのであれば、据え置き型の高精度スキャナーが適しています。一方で、自動車のボディやバンパーといった大型の対象物を測定する場合は、広範囲を効率的にスキャンできるハンディタイプのスキャナーが有利です。また、0.01mm単位の精度が求められる金型の修正と、大まかな形状が分かれば良いデザインモックアップのデータ化とでは、必要とされるスキャナーのスペックは全く異なります。オーバースペックな機器は高価になりがちなので、自社の用途に合った精度を見極めることが重要です。

③使用環境と予算で選ぶ

スキャナーを「どこで、どのように使うか」も重要な選定ポイントです。工場内の決まった場所で測定するのか、あるいは客先や屋外に持ち運んで使用する可能性があるのかによって、選ぶべきタイプは変わってきます。持ち運びを想定するなら、軽量で取り回しの良いハンディタイプが第一候補となるでしょう。また、導入にかけられる予算も当然ながら無視できません。3Dスキャナーの価格は、安価なデスクトップモデルなら数十万円から、高精度な工業用モデルやX線CTスキャナーになると数千万円以上と非常に幅広いです。自社の投資対効果を見極め、必要な機能と価格のバランスが取れた機種を選びましょう。

リバースエンジニアリングに適した3Dスキャナーのおすすめ機種

最適な3Dスキャナーは、対象物のサイズ、求められる精度、材質(光沢や黒色など)、そして作業環境によって異なります。ここでは、多様なニーズに応えるリバースエンジニアリングに適した、おすすめの3Dスキャナーを機種ごとにご紹介します。

おすすめ機種 EinScanLibre

PCやケーブルが不要な完全ワイヤレスのスタンドアロン3Dスキャナーです。レーザーと赤外線のデュアル光源を搭載し、マーカーを貼ることなく、中小規模の部品から自動車のような大型の対象物まで、屋内外を問わず柔軟にスキャンできます。フルカラーでのデータ取得も可能で、現場での迅速なデータ化が求められるリバースエンジニアリングに適しています。取り回しの良さと高精度を両立し、設計データのない現物からの図面化や解析を効率化します。

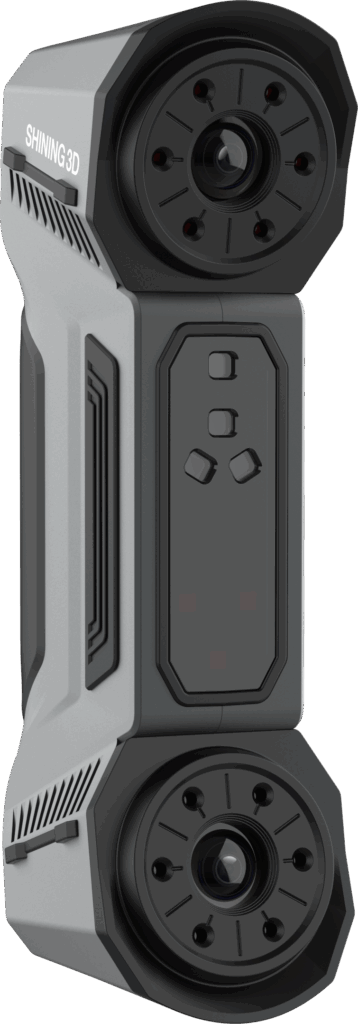

おすすめ機種 FreeScanCombo

計測グレードの高精度を誇るハンディタイプの3Dスキャナーです。ブルーレーザーと赤外線(VCSEL)の2種類の光源と4つのスキャンモードを搭載しており、光沢のある黒色の部品や、深い穴、複雑な形状など、通常ではスキャンが難しい対象物にも対応します。軽量で取り回しが良く、入り組んだ箇所のデータも確実に取得できます。摩耗した金型や製造中止になった部品の精密なリバースエンジニアリングに最適です。

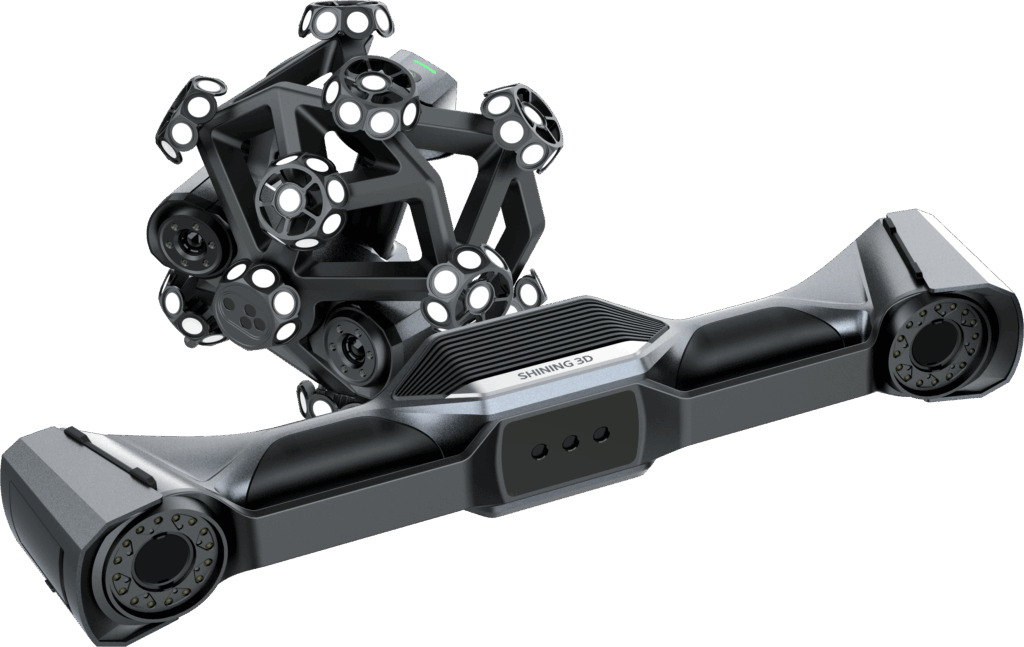

おすすめ機種 FreeScanTrakNova

光学式トラッカーと連携し、対象物やスキャナーが動いてもリアルタイムで位置を補正するトラッキング式の3Dスキャナーです。対象物にマーカーを貼る必要がなく、自動車全体のような広範囲でも高い精度を維持したまま、効率的に3Dデータを取得できます。フォトグラメトリー機能も統合されており、大規模な対象物の寸法精度を保証します。大型構造物のリバースエンジニアリングや、動的な環境下での測定・解析に威力を発揮します。

まとめ

本コラムでは、製造業におけるリバースエンジニアリングの目的やメリット、具体的な手順と活用事例について解説しました。リバースエンジニアリングは、単なる模倣のための技術ではなく、既存製品を深く理解し、自社の技術革新を加速させるための強力なツールです。3Dスキャナーをはじめとするデジタル技術を活用することで、開発期間の短縮、コスト削減、そして製品品質の向上を実現し、企業の競争力を大きく高めることができます。本記事を参考に、自社の課題解決に向けたリバースエンジニアリング活用の第一歩を踏み出してみてはいかがでしょうか。以下バナーから、おすすめの3Dスキャナー情報をチェックしていただけます。こちらも合わせてご覧ください。