コラム

3Dスキャンでリバースエンジニアリングを活用する手順や事例を解説

製造業をはじめ、多様な分野で注目される「リバースエンジニアリング」。既存の製品を3Dスキャンすることで、設計図のない部品の復元や、製品の改良・分析が可能になります。しかし、「具体的な手順がわからない」「どのような事例があるのか知りたい」という方も多いのではないでしょうか。本コラムでは、3Dスキャンを活用したリバースエンジニアリングの基礎知識から、具体的な手順、多様な業界での活用事例、そして目的に合った3Dスキャナーの選び方まで解説していきます。

目次

リバースエンジニアリングとは?仕組みと目的

リバースエンジニアリングとは、既存の製品を分解・解析し、その構造や動作原理、設計思想などを明らかにするプロセスです。日本語では「逆行工学」とも呼ばれます。通常、製品開発は「設計→製造」という流れで行われますが、リバースエンジニアリングはその逆の流れを辿るのが特徴的です。

仕組みとして、まず対象となる製品を3Dスキャナーなどで精密に測定し、デジタルデータ化します。その後、専用のソフトウェアを用いて解析し、CADデータなどの設計情報に変換します。

その主な目的は、単なる模倣品の製造ではありません。製造が中止された古い機械の補修部品を製作したり、競合製品を分析して自社製品の品質向上や開発に役立てたり、あるいは製品の脆弱性を発見して設計を強化するなど、多岐にわたります。現物の情報から設計データという「答え」を導き出す、革新的な技術といえるでしょう。

リバースエンジニアリングを活用するメリット

リバースエンジニアリングを活用する最大のメリットは、開発期間の短縮とコスト削減にあります。ゼロから設計図を作成する必要がないため、設計にかかる時間と費用を大幅に圧縮できます。また、すでに図面が失われたり、存在しない製品であっても、現物さえあれば3Dスキャンによって正確な3D CADデータとして復元が可能です。これにより、廃番になった部品の代替品製作や、一点ものの特注品対応も迅速に行えます。さらに、既存製品の優れた点を分析・抽出し、自社製品の改良や新製品開発に活かすことで、市場競争力を高めることにも繋がります。

リバースエンジニアリングは違法なのか

リバースエンジニアリング自体は直ちに違法ではありません。自社製品の図面復元や、正当に購入した他社製品の構造分析・研究は一般的に認められています。

注意すべきは、解析で得た情報を用いて他社の特許技術を無断で使用した模倣品を製造・販売するなど、知的財産権を侵害する場合です。適法に活用するには、あくまで自社の技術開発や改善を目的とし、他社の権利を侵害しないよう専門家へ相談することも重要です。

3Dスキャンでリバースエンジニアリングを活用する手順

3Dスキャンを用いたリバースエンジニアリングは、いくつかのステップに分かれます。対象物の準備から始まり、スキャン、データ編集などの工程があります。最終的な目標を3DCADデータを作成することとするとき以下のような手順が一般的です。

STEP1:対象物の準備とスキャニング計画

リバースエンジニアリングの対象となる現物を準備します。スキャンの精度を高めるため、対象物の表面に付着した油や汚れはきれいに拭き取っておきましょう。次に、どのようにスキャンを行うかの計画を立てます。対象物の形状、サイズ、材質(光沢の有無など)を考慮し、最適な3Dスキャナーの種類や設置場所、スキャン角度などを決定します。特に、光沢が強いものや黒色の対象物は光を反射・吸収してしまい、スキャンが困難な場合があります。その際は、現像スプレー(専用の白い粉末スプレー)を表面に塗布して、スキャナーが形状を認識しやすくする下準備を行います。

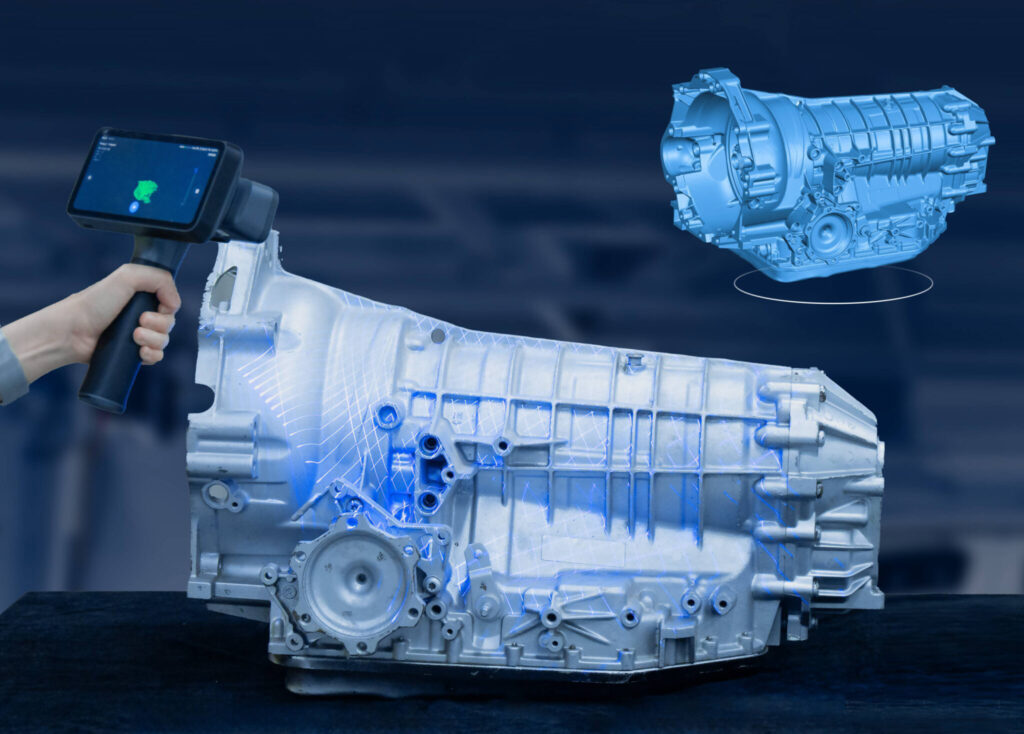

STEP2:3Dスキャンによる点群データの取得

計画に沿って3Dスキャナーで対象物をスキャンし、形状データを取得します。3Dスキャナーは、対象物の表面にレーザー光や縞模様のパターン光を照射し、その反射をカメラで捉えることで、無数の点の集合体である「点群データ」を生成します。対象物に死角が生まれないよう、様々な角度から複数回スキャンを行うのが一般的です。ハンディタイプのスキャナーであれば、対象物の周りを動かしながら、据え置きタイプであれば、対象物をターンテーブルに乗せて回転させながら、全方位の形状を精密に捉えていきます。この段階で、いかに高密度で正確な点群データを取得できるかが、後の工程の精度を大きく左右します。

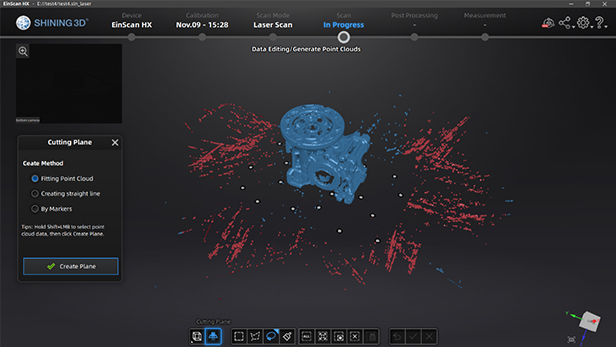

STEP3:点群データの編集・ノイズ除去

スキャンして得られた点群データには、対象物以外の周囲の物や、スキャン時の微細なズレによるノイズが含まれていることがほとんどです。そのため、専用のソフトウェアを使用して、これらの不要なデータを削除し、必要なデータのみの状態にする編集作業が求められます。また、複数回に分けてスキャンしたデータは、それぞれの位置がずれているのでソフトウェア上で、データを一つに統合(位置合わせ)する作業を行います。この工程を丁寧に行うことで、滑らかで精度の高いポリゴンメッシュデータ(点の集まりを三角形の面で繋いだデータ)を生成することができます。

STEP4:3D CADデータを作成する

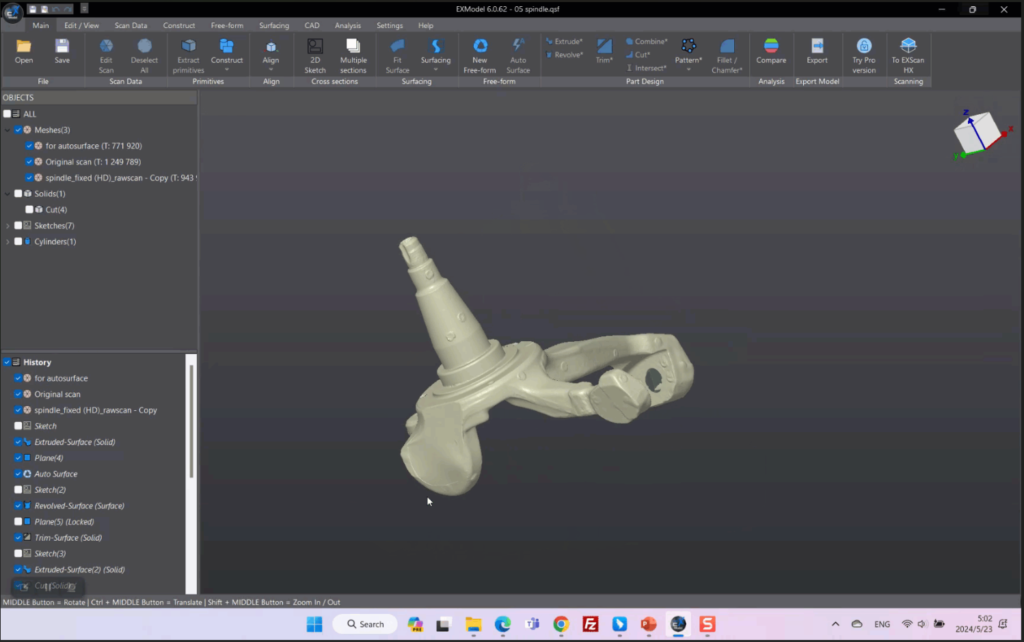

最後に、編集したポリゴンメッシュデータを基に、3D CADデータを作成します。この工程には、主に3つのアプローチがあります。目的に応じて最適な手法を選択することが重要です。

①自動面貼りタイプ

ソフトウェアがポリゴンメッシュデータの形状を認識し、自動的に自由曲面(NURBS曲面)を生成する手法です。ボタン一つでCADデータ化できるため、作業者のスキルに依存せず、迅速にデータを作成できるのが最大のメリットです。ただし、複雑な形状やエッジの多い形状では、意図しない面が生成されることが多くあります。微細の精度を再現することも難しいため、有機的な形状を持つ対象物のデータ化に適していると言えます。

②手動面貼りタイプ

ソフトウェア上で、ポリゴンメッシュデータに沿って作業者が手動で線を引き、面を一枚一枚作成していくタイプです。手間と時間はかかりますが、設計者の意図を反映しやすく、非常に高品質で精密なCADデータを作成できるのが特徴です。金型や、高い嵌合精度が求められる部品など、厳密なデータが必要とされる場合に用いられます。熟練した技術が必要となる手法です。

③ソリッドモデリングタイプ

ポリゴンメッシュデータを参照しながら、円や四角、押し出し、回転といったCADの標準的なコマンドを駆使して、フィーチャーベースのソリッドモデルを再設計していくタイプです。寸法や幾何公差を正確に定義できるため、設計変更や後の工程での編集が容易になります。機械部品など、機能性が重視される対象物のリバースエンジニアリングに最も適した手法といえるでしょう。

関連リンク:https://shining3d-inds.jp/article/3ddata/10184/

3Dスキャンでのリバースエンジニアリングの活用事例

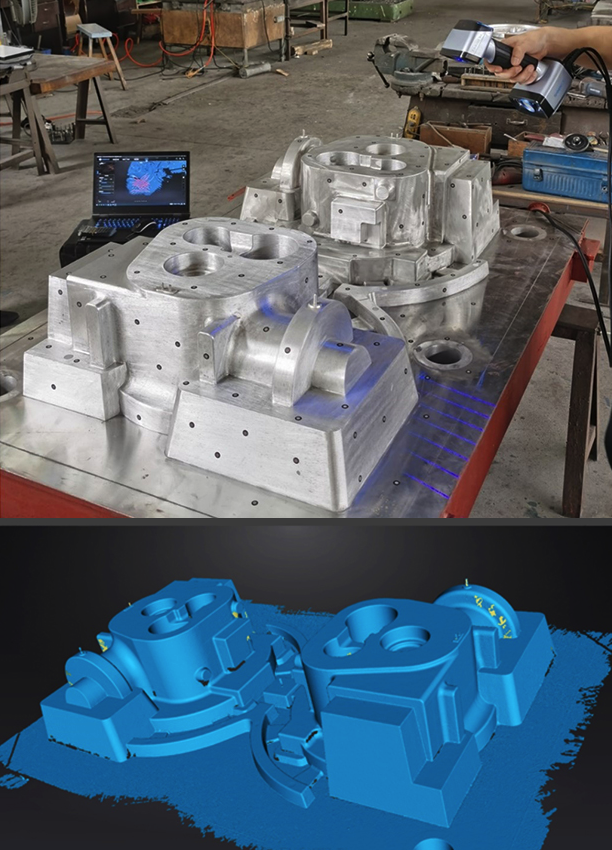

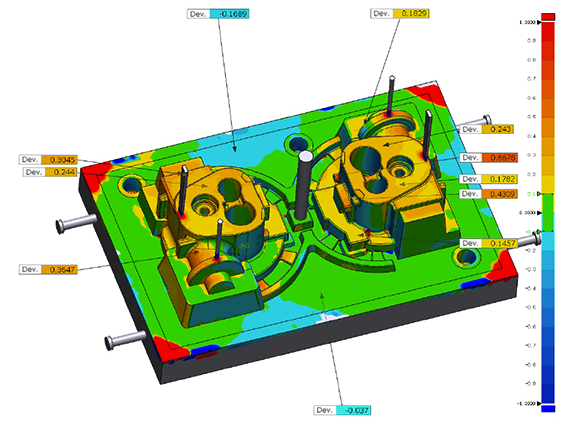

【製造業】金型の補修・複製

昨今の製造現場では、製品デザインの高度化に伴い、金型の形状が非常に複雑化しています。これに伴い、従来の測定手法では品質の確保や形状測定に膨大な時間を要する点が大きな課題となっています。特に大型の金型においては、手計測による多点測定では全体像を把握しきれず、精度の担保が極めて困難です。

こうした課題の解決策として注目されているのが、ハンディ型3Dスキャナー「EinScan HX」の活用です。レーザーとLEDのハイブリッド光源を持つこのデバイスを使用することで、光沢のある金属面でも高精度なスキャンが可能になります。取得した3DデータをCADソフトにフィードバックし、設計データと比較することで、目視では困難な微細な偏差の解析が大幅に効率化されました。

事例紹介:EinScan HXを使用した大型アルミ金型の測定事例

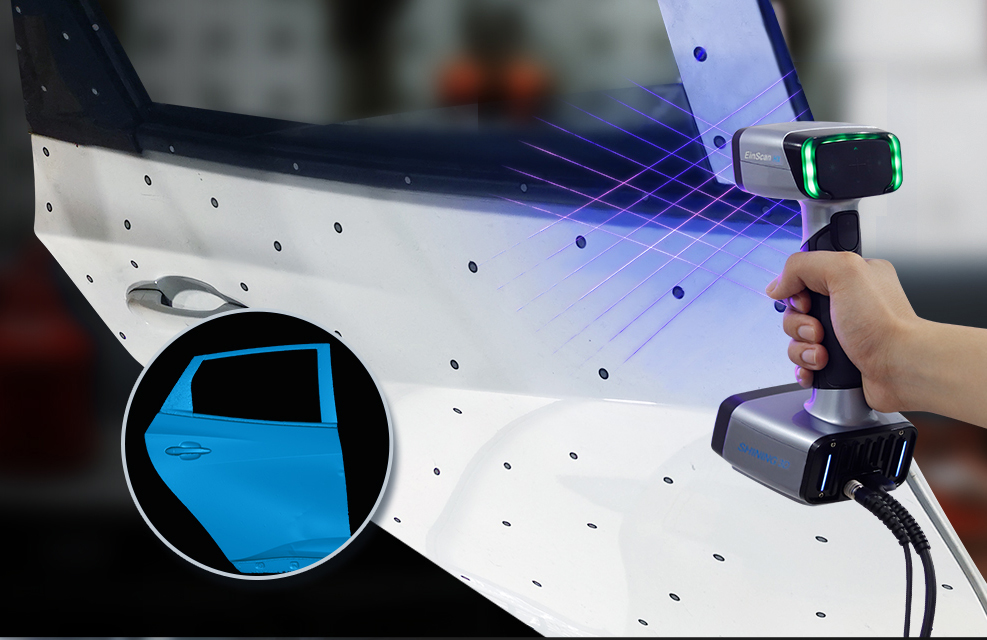

【自動車業界】旧車のレストア・カスタムパーツ製作

自動車業界、特に旧車のレストアやカスタムパーツ製作の現場では、純正部品の生産終了(廃番)が大きな壁となります。従来は職人の手作業による現物合わせに頼っていましたが、3Dスキャン技術の導入により、入手困難な部品の再現を効率的かつ安価に実現できるようになりました。現存するパーツや周辺構造をスキャンしてデータ化することで、試作・製作の精度が飛躍的に向上します。

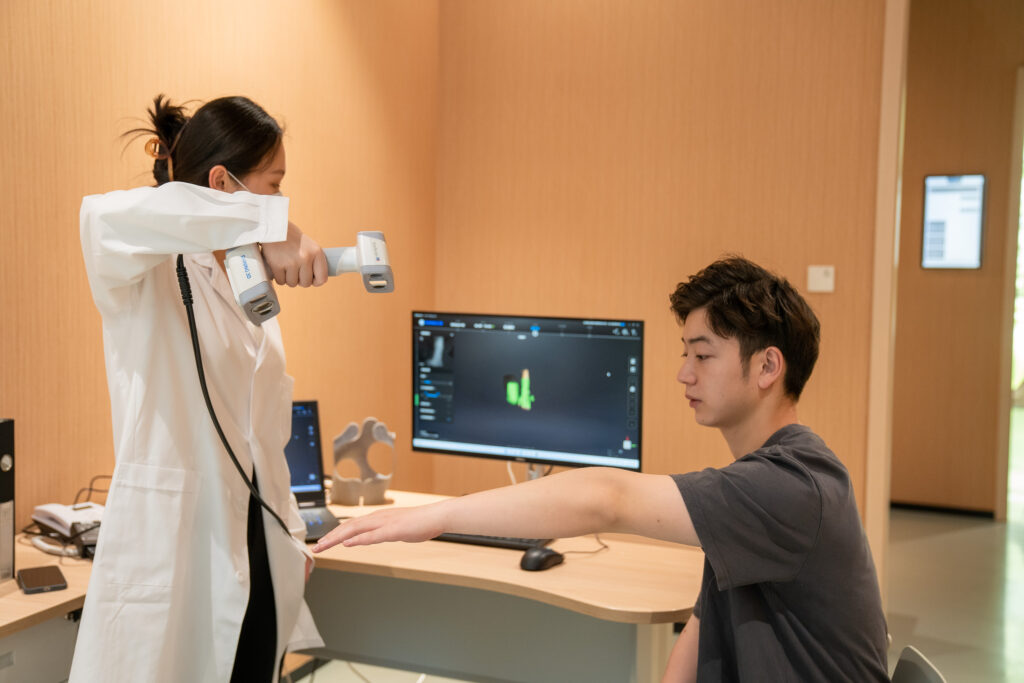

【医療分野】オーダーメイドの医療器具製作

医療分野においても、3Dスキャニング技術は「個別化医療」を実現する鍵となっています。患者一人ひとりの複雑な身体形状を非接触かつ短時間で正確に計測できるため、従来の石膏採型に代わる手法として普及が進んでいます。

特に装具や義足、術前シミュレーション用のモデル製作において、スキャンデータを基にした設計(CAD)を行うことで、装着感に優れたオーダーメイドの医療器具を迅速に提供可能です。デジタル化によってデータの保管も容易になり、再製作や修正の際にも迅速な対応が可能となるなど、患者・医療従事者双方の負担軽減に寄与しています。

事例紹介:3Dスキャナーが医療現場にもたらす変革

医療分野特化型最新3Dスキャナー:EinScan Medixa

【文化財保護】文化財のデジタルアーカイブと修復

貴重な文化財や歴史的建造物の保存・修復において、3Dスキャンは「触れずに残す」ための重要な手段です。EinScan3Dスキャナーと写真測量法(フォトグラメトリ)を組み合わせることで、テクスチャ情報を含む高精細なOBJデータを取得する。その後、データをCADソフトにインポートし、欠損箇所のデジタル復元を行います。

スキャニング時の現場の光環境や物理的な設置制約により、一部データが不完全であっても、デジタル上で精密な補完を行うことで、実物に忠実な修復計画の立案やデジタルアーカイブ化を可能にします。

事例紹介:3Dデジタイジングで歴史楽器の美しさを引き出す

使用した3Dスキャナー:EinScan Libre

リバースエンジニアリングに適した3Dスキャナーの選び方

リバースエンジニアリングを成功させるには、目的に合った3Dスキャナーを選ぶことが不可欠です。ここでは、選定のポイントを解説します。

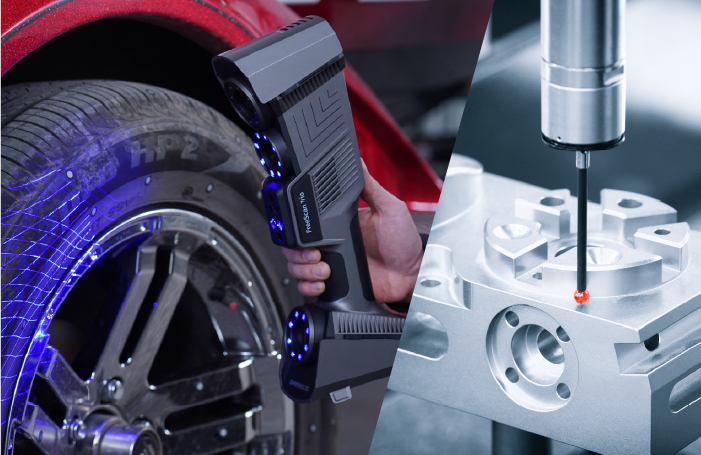

①スキャナーの種類(接触式/非接触式)

3Dスキャナーは、測定方式によって大きく2つに分類されます。それぞれの特徴を理解し、対象物や目的に合わせて選ぶことが重要です。

接触式3Dスキャナー

プローブ(探針)を対象物の表面に直接接触させ、その三次元座標を取得していくタイプのスキャナーです。アーム式のものが一般的で、非常に高い測定精度を誇ります。表面の凹凸やエッジを正確に捉えることができるため、高精度が求められる機械部品や金型の測定に適しています。一方で、測定に時間がかかる点や、プローブが触れるため、柔らかいものや傷つきやすい対象物には不向きであるというデメリットもあります。

非接触式3Dスキャナー

レーザー光やパターン光を対象物に照射し、カメラでその反射光を捉えることで形状を測定するタイプです。対象物に触れることなく、高速で広範囲のデータを取得できるのが最大のメリットです。ハンディタイプと据え置きタイプがあり、ハンディタイプは大型の対象物や複雑な形状の測定に、据え置きタイプはターンテーブルと組み合わせることで小型部品の自動測定に適しています。ただし、光沢のある面や透明な物体、黒い物体のスキャンは苦手とする傾向があります。現在、最も広く利用されているタイプです。

②スキャン精度と解像度

リバースエンジニアリングの目的に応じて、必要なスキャン精度と解像度を見極めることが重要です。精度とは「測定値がどれだけ真の値に近いか」を示し、ミクロン(μm)単位で表されます。一方、解像度(ピッチ)は「測定点間の細かさ」を示します。例えば、±0.1mmの寸法公差が求められる部品のデータ化には、それよりも高い精度(例:±0.05mm)を持つスキャナーが必要です。一方で、意匠デザインの確認など、厳密な寸法が不要な場合は、オーバースペックな高精度機を選ぶ必要はありません。

③対象物のサイズや材質

スキャンしたい対象物の大きさに合わせてスキャナーを選びましょう。数メートルの自動車のボディ全体をスキャンするなら、広範囲を一度に測定できるハンディタイプのスキャナーが適しています。逆に、小さな電子部品や宝飾品であれば、高精細な据え置き型(デスクトップ)スキャナーが最適です。また、前述の通り、対象物の材質も重要な選定ポイントです。光沢の強い金属部品や黒色の樹脂部品をスキャンする機会が多い場合は、それらに対応したスキャンモードを持つ機種や、青色LED光源を搭載したスキャナーを選ぶと良いでしょう。

リバースエンジニアリングに適した3Dスキャナーのおすすめ機種

1.EinScan Libre

EinScan Libreは、PC不要でスキャンからメッシュ生成までを単体で行える、完全ワイヤレスのハンディ3Dスキャナーです。最大の特長はその機動力にあり、軽量・コンパクトな筐体と交換式バッテリーにより、工場内の狭い場所や屋外など、場所を選ばずに手軽にスキャン作業を行えます。

リバースエンジニアリングの観点では、101本の青色レーザーによるHDモードと、マーカーレスで広範囲を高速スキャンできる赤外線モードのデュアル光源が非常に有効です。これにより、金属光沢のある機械部品から、黒色の樹脂パーツ、大型の対象物まで、一台で柔軟に対応可能です。現場で「図面のない部品をすぐにデータ化したい」といった急なニーズにも迅速に応え、リバースエンジニアリングの初期段階におけるリードタイムを大幅に短縮します。

2.OptimScan Q12

OptimScan Q12は、最大0.005mmという極めて高い精度を誇る、メトロロジーグレード(工業用計測品質)の据え置き型3Dスキャナーです。4台の産業用高解像度カメラと青色LED光源を搭載し、対象物の微細な形状やエッジを忠実にデータ化します。

リバースエンジニアリングにおいては、特に精密機械部品、切削加工品など、厳密な寸法公差が求められる対象物のデータ化でその真価を発揮します。スキャンした高精細なデータを基に、摩耗・破損した箇所の正確な補修や、完璧な嵌合(かんごう)が求められる部品のCADデータを作成できます。また、ロボットアームとの連携による測定の自動化も可能で、品質管理工程に組み込むことで、リバースエンジニアリングと検査の両方を効率化できる点が大きな強みです。

3.FreeScan Trak Nova

FreeScan Trak Novaは、光学式トラッカーがスキャナー本体の位置をリアルタイムに追跡することで、対象物にマーカーを貼る必要がない画期的な3Dスキャンシステムです。

リバースエンジニアリングの観点から最大のメリットは、自動車のボディ、重機の部品、プラント設備といった大型対象物のスキャンにかかる準備時間と工数を劇的に削減できることです。従来、広範囲にマーカーを貼る必要があった作業が不要になり、すぐにスキャンを開始できます。トラッカーが全体の座標を管理するため、作業を中断しても精度が落ちることなく、巨大な対象物でも累積誤差を抑えた正確なデータを取得可能です。「大型でマーカーが貼れない」「とにかくスキャン作業を効率化したい」というニーズに対して最適な機種です。

まとめ

本コラムでは、3Dスキャンを活用したリバースエンジニアリングの手順やメリット、具体的な活用事例について詳しく解説しました。リバースエンジニアリングは、図面のない製品のデータ化や開発期間の短縮、品質向上など、現代のものづくりにおける多くの課題を解決する強力なソリューションです。

成功の鍵は、適切な手順を踏むこと、そして「精度」「対象物のサイズ・材質」といった観点から、目的に最適な3Dスキャナーを選定することにあります。本記事が、貴社のリバースエンジニアリング導入の一助となれば幸いです。以下バナーから、おすすめの3Dスキャナー情報をチェックしていただけます。こちらも合わせてご覧ください。